산업현장에는 위험하고 힘든 공정이 많죠. 국내 최대 철강기업인 포스코그룹은 섭씨 1000도가 넘는 고로에서 쇳물을 만들고, 불순물을 제거하고, 고유의 레시피로 고품질 철을 만드는데요. 이러한 업무 특성상, 20~30년간 고도의 노하우를 체득한 기술자들이 반드시 필요합니다.

그런데 현장에서 활약하던 고숙련 노동자들이 대거 은퇴를 앞두고 있습니다. 그 수만 740만 명으로 경제활동인구의 25%에 이른다고 해요. 이에 베테랑 직원들의 기술 노하우가 반영된 산업용 로봇에 대한 기업들의 요구가 점차 커지고 있죠.

포스코DX는 이러한 산업용 로봇 시장에서 특히 두각을 나타내고 있는데요. 지금부터 포스코DX 로봇자동화센터와 로봇 사업을 알아보도록 하겠습니다!

올해 초 신설된 포스코DX 로봇자동화센터는 산업현장의 노하우를 바탕으로 제철소의 고위험·고강도 작업이나 제조·물류 등 로봇 엔지니어링과 소프트웨어 기술을 활용해 운영하는 조직인데요. 안전한 작업 현장을 조성하려고 산업현장의 인공지능(AI) 로봇 확산에 박차를 가하고 있습니다.

제철소는 쇳물을 다뤄 대표적인 고위험 현장으로 꼽히는데요. 로봇 자동화를 하면 안전한 사업장을 구축할 수 있습니다. 위험한 현장에 로봇을 사용하고 다른 곳에 사람을 투입하면 자연스럽게 업무 생산성도 올라가고요.

스마트 팩토리를 넘어 제조에서 수주·제조·판매까지 모두 자동화하는 ‘인텔리전트 팩토리’ 강자로 거듭나고 있는 포스코DX! 그럼 포스코DX가 현장에 적용한 사례를 자세히 살펴볼까요?

![]()

① 드로스 제거 로봇(Dross removal robot)

포스코 광양제철소 4도금공장에는 철판 표면에 아연을 입히는 공정이 있습니다. 이때 고온의 아연과 철판이 만나면 드로스(Dross)*라는 이물질이 생기는데, 이걸 제때 치워줘야 공정이 원활하게 이뤄져요. 그런데 펄펄 끓는 아연이 담긴 아연 도금 포트는 460℃를 오갈 정도로 매우 뜨겁습니다.

*드로스(Dross) : 고온의 아연과 철판이 만나 생긴 찌꺼기

이제 현장에서는 사람 대신 드로스 제거 로봇(Dross removal robot)이 뜨거운 아연 도금 포트 위에서 쉴 새 없이 드로스를 걷어내는데요. 4도금공장에서 작업자는 주로 운전실에 있고, 위험한 현장은 로봇이 담당합니다. 로봇을 도입하기 전에는 작업자 4명으로 구성된 1개조가 하루 10번씩 이물질을 직접 긁어냈다고 해요.

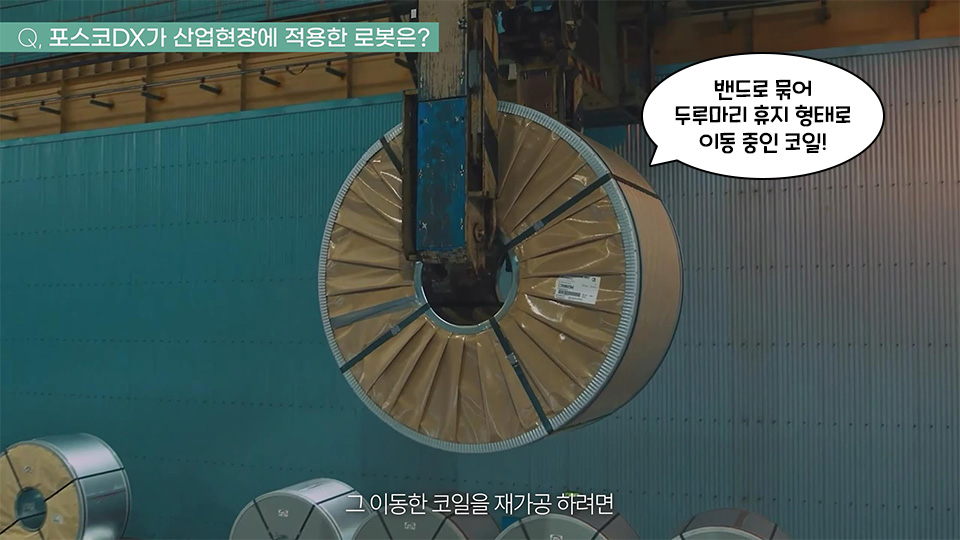

② 밴드 커터(Band Cutter) 자동화 로봇

또, 포스코DX는 포항제철소와 함께 냉연 공정의 밴드 커터(Band Cutter) 자동화를 추진했습니다.

철강재를 얇게 가공하는 압연 공정에서 생산된 코일은 이동하면서 풀리지 않도록 밴드로 묶어 두루마리 휴지 형태로 각 공장으로 출하하는데요. 재가공 작업을 하려면 코일에 묶인 밴드를 제거해야 하는데, 이때 밴드가 강하게 튕겨 오르며 작업자가 상해를 입을 수 있습니다.

이러한 안전사고를 예방하기 위해 포스코DX는 밴드 커터 자동화 로봇을 도입했습니다. 이 로봇은 냉연 공정뿐만 아니라 스테인리스와 전기강판 공정에서도 동일하게 적용할 수 있어 더욱 확대될 전망이라고 합니다!

③ 사가(Saggar) 로봇

뿐만 아니라 포스코DX는 이차전지 소재를 생산하는 포스코퓨처엠 광양 양극재 공장과의 협력도 강화하고 있는데요.

양극재를 담아 굽는 내화용기인 ‘사가(Saggar)’ 교체 작업에도 로봇 자동화 시스템을 적용한 것이죠. 사가는 리튬에 담겨 구워져 부식이 많이 돼 주기적으로 교체를 해줘야 하는데, 수량이 많아 작업 강도도 높았다고 해요.

그런데 포스코퓨처엠이 엑스레이로 폐사가를 검출하고, 포스코DX가 검출된 폐사가를 새사가로 교체하는 자동화 작업을 수행하면서 작업자의 피로도도 줄고 작업을 효율적으로 수행하게 됐습니다! 포스코DX와 포스코퓨처엠은 포항 NCA 양극재 공장에도 자동화 시스템을 적용하려고 긴밀히 협업하고 있고요.

④ 무인운송로봇(AGV·Automated Guided Vehicle)·ACS(AGV Control System)

올해 광양에 준공한 포스코 풀필먼트센터에도 포스코DX의 로봇 기술이 도입됐는데요.

포스코DX는 서로 다른 역할을 하는 여러 제조사의 로봇을 현장에 도입하면서 로봇 간 협업과 작업 할당 등 통합관리를 위한 ACS* 솔루션을 확보하고 현장에 적용했습니다. ACS는 무인운송로봇(AGV·Automated Guided Vehicle)이나 자율이동로봇(AMR·Autonomous Mobile Robot)에 작업을 할당하고, 서로 충돌하지 않도록 최적의 경로를 생성하는 시스템인데요. 이 시스템을 다임리서치와 공동으로 개발했습니다.

*ACS(AGV Control System) : 여러 대의 무인이송 장치의 교통을 제어하는 시스템

또, 포스코퓨처엠에서 양극재 생산용량을 증설하면서 무인운송로봇을 활용해 원료 이송을 자동화하고 있습니다. 현재 이 사업은 포항·광양·퀘벡까지 진행 중이고요.

▼영상으로 만나보기 ↓

1편 : 직원 복지 만렙, 최첨단 숙소 기가타운 랜선 집들이

2편 : 코로나19 위기에도 공사 기간 2개월 단축! 포스코이앤씨 베트남 LSP 프로젝트 성공 스토리

3편 : 판타스틸 왕국의 과거와 미래, 그 중심엔 철이 있다!

4편 : 국내 유일 음극재 플레이어 포스코그룹이 그려갈 미래

5편 : 전기차에 날개를 달아줄 구동모터코아의 모든 것!

6편 : 전기차의 심장을 뛰게하는 원동력, Hyper NO로부터!

7편 : 미래 건축 시스템의 스마트한 해답! 포스코A&C 이노하이브 A to Z

8편 : ‘인터배터리 2024’에서 맞춰본 포스코그룹의 이차전지 풀밸류체인 퍼즐

9편 : 애사심 뿜뿜! ‘포잘알’ 3인과 포스코인터내셔널 사내 복지 파헤치기

10편 : 1만 4000톤 급 초대형 케이슨 예인! 포스코이앤씨 울릉도 사동항 2단계 동방파제 축조공사 성공 스토리