![]()

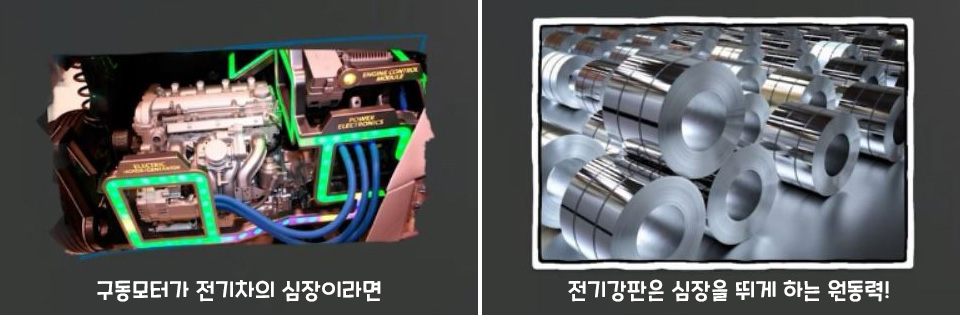

세계 자동차 산업이 100년 주력 기술이던 내연기관 차에서 전기차 중심으로 빠르게 재편되고 있습니다. 이러한 시장 흐름에 따라 전기차를 움직이게 하는 엔진 역할을 해 전기차의 심장이라고도 불리는 구동모터의 글로벌 수요 또한 폭발적으로 증가하고 있죠. 구동모터를 만드는 데 빠질 수 없는 소재가 바로 전기강판입니다. 구동모터가 전기차의 심장이라면, 이를 이루는 주소재인 전기강판은 그 심장을 뛰게 하는 원동력인 셈이죠!

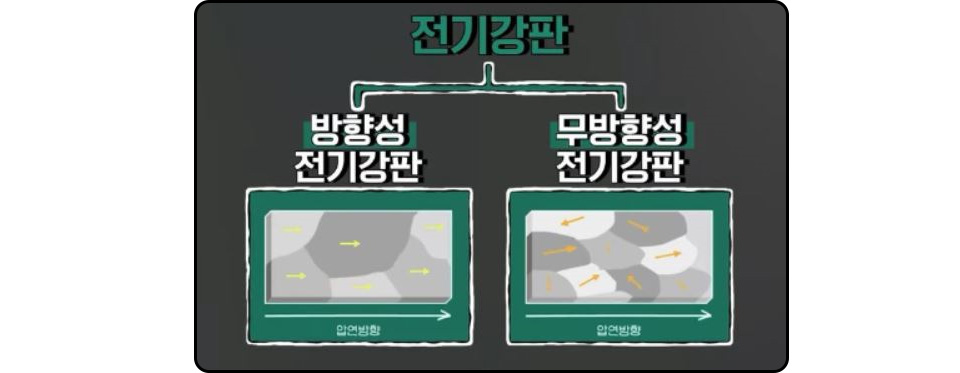

전기강판에 대해 좀 더 자세히 알아볼까요? 전기강판은 전력의 생산부터 송전과 배전, 그리고 전력의 소모에 있어 중요한 역할을 합니다. 이러한 전기강판은 전류가 흐르는 방향에 따라 크게 두 종류로 나뉘는데 바로 전류가 한 방향으로 흐르는 방향성 전기강판(GO, Grain-Oriented electrical steel)과 모든 방향으로 균일하게 흐르는 무방향성 전기강판(NO, Non-Oriented electrical steel)입니다.

결정 방향이 서로 다른 두 전기강판은 제조 공정은 물론 사용처에서 큰 차이를 보입니다. 방향성 전기강판의 경우 철판의 압연 방향을 일정한 방향으로 조정해 전류가 압연된 한 방향으로 잘 흐르도록 만들어 주로 변압기나 움직이지 않는 기계의 철심 소재로 사용됩니다. 반면, 무방향성 전기강판은 모든 방향으로 전류가 균일하게 흐른다는 강점을 살려 발전기 및 회전하는 방식의 기계나 모터 등의 소재로 사용되고 있죠. 우리 일상에서 흔히 볼 수 있는 에어컨, 세탁기, 냉장고, 진공청소기 등 회전하는 모든 전자제품이 그 대표적인 예입니다.

전기강판은 일반적인 철강제품과 달리 철손과 자속밀도라는 독특한 품질 특성을 갖고 있는데요. 철손이란 시간적으로 변화하는 자기화력 때문에 발생하는 열, 쉽게 말해 시간이 지남에 따라 전기가 열로 바뀌어 철심이 들어있는 기기의 전력이 손실되는 현상이라고 생각하면 됩니다. 간혹 우리가 오래된 선풍기를 사용하면 모터가 금방 뜨거워지는 것을 발견할 수 있는데 바로 그 원리이죠. 자속밀도는 같은 전기에너지를 가했을 때 자기에너지(자력선의 수)*를 얼마나 나타낼 수 있는가를 보여주는 특성치를 말합니다.

*자기에너지 : 전류가 자기장을 만들 때 생기는 에너지.

*자력선 : 자기장의 크기와 방향을 나타내는 선.

즉, 적은 전기에너지로 높은 자기에너지를 만들어 낼 수 있느냐, 철손을 얼마나 최소화할 수 있느냐의 문제가 전기강판의 품질을 좌우한다고 할 수 있는데요. 무방향성 전기강판은 이에 최적화된 강판으로, 모든 방향으로 자기적 특성을 전달할 수 있는 특징과 규소(Si)를 1~5% 함유해 전자기 특성이 양호하며 철손이 적다는 강점을 갖추고 있습니다. 이는 곧 모터의 에너지 손실을 최소화하고 전기차의 전비 향상에도 직접적 영향을 미쳐 친환경차의 부품 소재로 손색없다는 말이 되죠. 따라서 전기차의 엔진인 구동모터의 핵심 소재로 주로 쓰이고 있습니다.

포스코는 탁월한 기술력을 바탕으로 국내에선 유일하게 철손을 최소화한 고품질 무방향성 전기강판 Hyper NO를 생산하고 있습니다. 무방향성 전기강판은 철손 기준에 따라 제품 등급을 나눌 수 있는데 포스코의 무방향성 전기강판의 경우 철손값이 3.5W/kg 이하인 Hyper NO 제품으로, 6.0W/kg 이하의 High NO 등급에 비해 고효율을 자랑하죠.

그렇다면 철손값을 어떻게 낮출 수 있는 걸까요? 그 비밀은 두께에 있는데요. 1979년부터 전기강판을 생산해 온 포스코는 45년간 축적한 노하우로 0.15mm 두께의 초극박 Hyper NO를 만들어낼 수 있는 독보적인 기술력을 갖출 수 있었습니다. 머리카락의 두께가 0.1mm인 것을 고려한다면 얼마나 얇은 것인지 가늠해 볼 수 있겠죠? 이렇게 얇게 생산된 Hyper NO를 구동모터 철심에 적용하면 일반 전기강판 대비 에너지 손실을 무려 30% 낮출 수 있다고 하는데요. Hyper NO가 미래 전기차에 최적화된 소재로 각광받는 이유입니다.

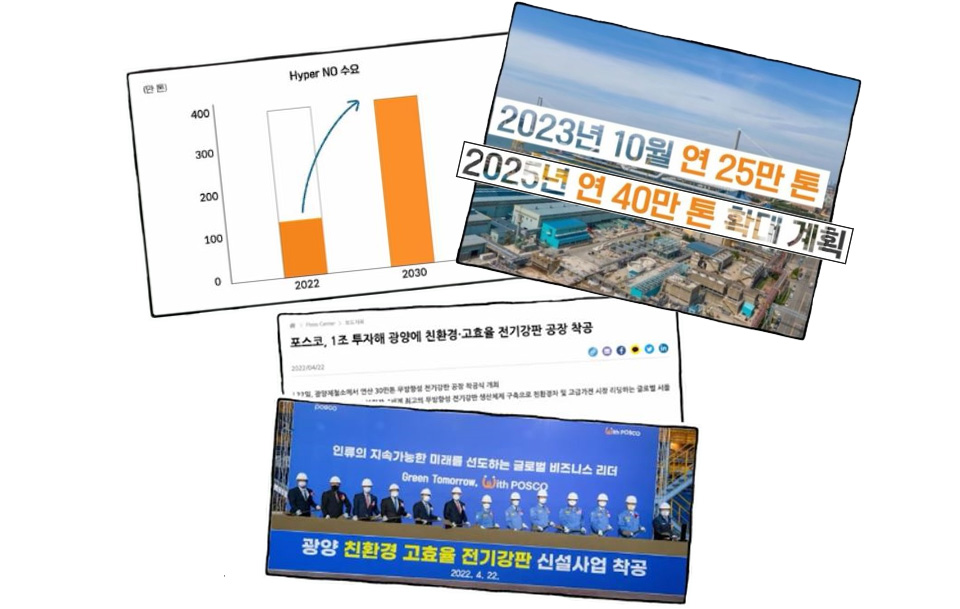

기술의 발달로 전기차는 꾸준히 고성능화되고 있습니다. 이에 따라 차에 기존 1개 탑재됐던 구동모터의 개수는 2개~4개까지 늘어났으며 동시에 Hyper NO의 성장세 또한 견인하고 있죠. 글로벌 시장조사업체에 따르면 2022년 기준 100만 톤 내외였던 세계 구동모터용 Hyper NO 수요가 2030년에는 405만 톤을 기록할 것으로 전망된다는데요. 이제, 시장의 기대와 판세를 읽어 우수한 기술력을 확보하는 것이 경쟁에서 우위를 차지하게 될 중요한 요소가 된 것입니다.

현재 구동모터에 주력으로 사용되는 Hyper NO 등급을 생산할 수 있는 철강회사는 전 세계 10개 미만으로, 포스코를 포함한 불과 5~6개 기업만이 안정적인 품질의 제품을 공급하고 있습니다. 포스코는 앞으로도 세계 최고 수준의 고효율 Hyper NO를 생산하기 위해 1조 원을 투자해 Hyper NO 생산능력을 2025년까지 연 40만 톤으로 확대하고, 500만 대의 전기차 구동모터코아를 만들 수 있는 생산체제를 갖출 계획입니다.