기후위기 대응을 위한 글로벌 환경규제가 강화되고 있는 가운데, 철강산업의 탈탄소 전환은 지속가능한 미래 사회를 위한 중요한 과제로 떠오르고 있습니다. 포스코그룹은 수소환원제철(HyREX) 기술, 탄소감축 브릿지 기술, 청정에너지 전환 등 차별화된 탈탄소 전략을 바탕으로 철강산업의 새로운 패러다임을 선도하고 있습니다. 이번 특집에서는 철강산업의 탈탄소 혁신을 이끌 포스코그룹의 ‘2050 탈탄소 로드맵’과 단계별 기술 적용 전략을 자세히 살펴봅니다.

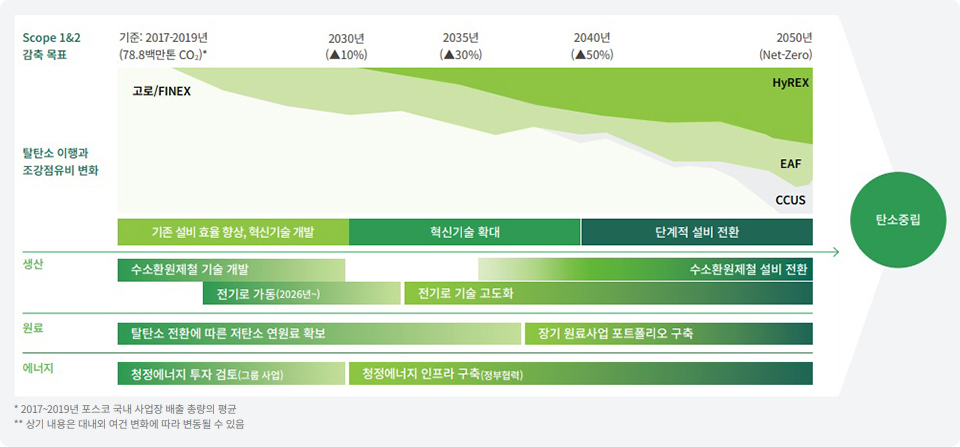

포스코그룹은 그룹 내에서 가장 많은 온실가스를 배출하는 철강 사업 부문의 탈탄소 전환을 위해, 중장기 종합 전략을 담은 ‘2050 탈탄소 로드맵’을 수립했습니다. 이 로드맵에는 원료, 투자, 에너지, 기술 개발 등 다양한 분야의 중장기 전략이 포함되어 있으며, 포스코그룹은 매년 모니터링과 전략 갱신을 통해 탈탄소 전환을 위한 노력을 지속적으로 이어가고 있습니다.

▲기술 개발, 설비 투자, 원료 구매, 에너지 조달 등 중장기 종합 전략이 포함된 포스코 ‘2050 탈탄소 로드맵’. [2024 포스코홀딩스 지속가능경영보고서 中]

이러한 중장기 전략을 바탕으로, 포스코그룹은 2017~2019년 3년간 평균 배출량인 7880만 톤을 기준으로 2050년까지 탈탄소 전환을 이루어내겠다는 목표를 세웠습니다. 2030년과 2035년의 감축 목표는 국가 온실가스 감축 목표(NDC)*와 연계해 재점검 중입니다. 포스코그룹은 탈탄소 전환을 그룹의 미래 성장 동력을 강화하는 전략적 기회로 인식하고 기술 개발, 설비 투자, 에너지 조달 등 전 과정에서 체계적인 탈탄소 전략 이행을 이어 나갈 계획인데요. 포스코그룹이 추진하는 철강산업의 핵심 탈탄소 기술과 그 실행 전략을 지금부터 자세히 짚어봅니다.

*국가온실가스감축목표(Nationally Determined Contribution·NDC) : 각 회원국이 온실가스 배출에 대한 책임과 역량을 고려해 자발적으로 얼마만큼의 온실가스 배출을 줄일 것인지를 유엔기후변화협약에 공식적으로 제출하는 계획.

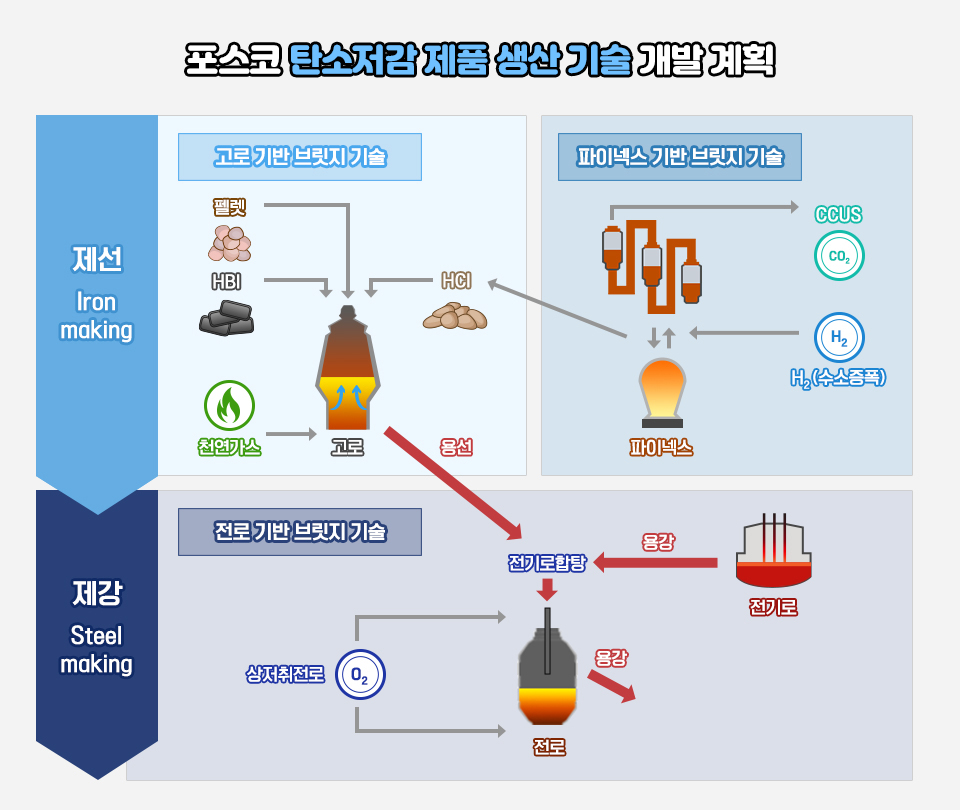

철강 제품 생산 시 이산화탄소가 배출되는 주된 이유는, 철광석에서 산소를 떼어내 철로 환원하는 과정에서 석탄이나 천연가스 같은 화석연료가 사용되기 때문입니다. 이 과정에서 많은 이산화탄소가 발생하게 되는데요. 이산화탄소 배출을 근본적으로 줄이기 위해서는, 화석연료를 대체할 수 있는 새로운 환원제가 필요합니다. 이러한 상황에서 고로와 전로 등 기존 설비를 최대한 활용하면서도 탄소를 저감한 철강제품을 생산할 수 있는 ‘브릿지(Bridge)’ 기술이 점점 더 주목받고 있습니다. 포스코그룹은 수소환원제철 전환기 동안 탄소 배출을 줄이기 위해, 탄소저감형 연원료 활용, 대형 전기로 도입, CCUS 실증 등 다양한 브릿지 기술을 병행하고 있습니다. 또한 데이터와 AI 기반의 인텔리전트 팩토리로 에너지 효율성을 높이고 안전한 생산 현장을 만들고 있습니다.

① 고로 기반 탄소감축 기술

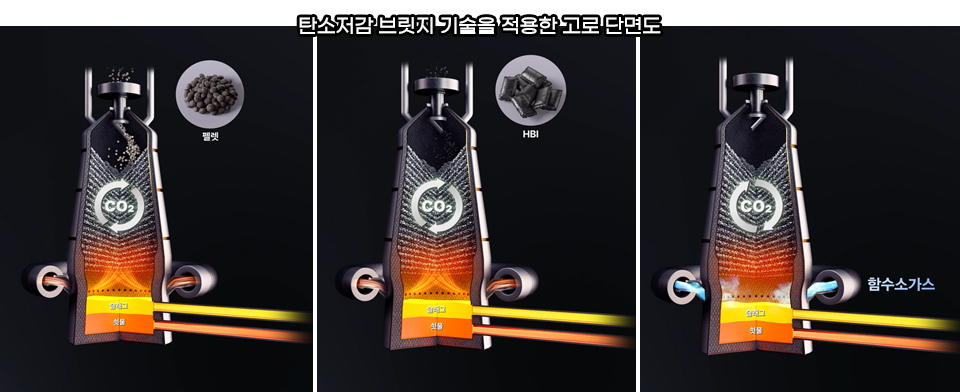

흔히 용광로라 불리는 고로는 철강 생산의 중심에 있는 핵심 설비입니다. 석탄(코크스)과 철광석(소결광)을 고로 상부에서 넣어 겹겹이 쌓은 뒤, 고로 하부에 뜨거운 바람을 불어넣어 녹여서 쇳물(용선)을 만들어 내는 설비입니다. 고로에서 발생하는 탄소 배출을 줄이려면 근본적으로 원료와 환원 공정을 개선하는 방법이 있습니다. 포스코그룹은 펠렛(Pellet), HBI(Hot Briquetted Iron), 함수소가스, 세 가지 주요 방식을 통해 고로 기반 탄소감축 기술 개발을 추진하고 있습니다.

펠렛(Pellet)은 기존에 원료탄으로 사용하던 소결광 대신, 철광석을 파쇄·선별해 일정한 크기의 구형으로 가공해 고로에 투입하는 방법입니다. 원료를 소결광에서 펠렛으로 변경하는 것만으로도 소결광 생산에 사용되는 화석연료를 줄일 수 있어, 이산화탄소 배출 원단위를 낮추는 효과가 있습니다. 또한 펠렛은 소결광보다 높은 온도에서 잘 녹고 환원성이 좋아서 석탄 사용량도 줄일 수 있습니다.

HBI(Hot Briquetted Iron)는 철광석에서 산소를 제거해 환원한 직접환원철(DRI, Direct Reduced Iron)을 조개탄 모양으로 성형해 고로에 투입하는 방법입니다. 이 방식을 활용하면 환원에 필요한 석탄의 사용량을 크게 줄일 수 있죠. 쇳물 1톤을 생산할 때 HBI를 100kg 사용한다고 가정하면, 이산화탄소를 약 100kg 정도 줄일 수 있습니다.

함수소가스 방식은 석탄 대신 저탄소 연료인 천연가스(NG)를 환원제로 사용하는 방법입니다. 천연가스의 주성분인 메탄은 개질 과정*을 거치면서 일산화탄소와 수소로 분해되는데요. 이 과정에서 수소를 포함한 함수소가스가 생성됩니다. 이렇게 만들어진 함수소가스를 고로 하부 풍구에 불어넣어 환원제로 활용하면, 석탄 사용량을 상대적으로 줄일 수 있습니다. 포스코는 2023년 상반기에 고로 천연가스 취입 설비를 신설해 탄소저감 효과를 확인했으며, 산학연 29개 기관과 국책과제 ‘COOLSTAR**’를 공동 추진 중입니다. 해당 설비를 기반으로 고로 수소 취입 기술을 개발 중이며, 이를 브릿지 기술로 패키지화해 탄소감축 특화 고로 모델을 정립할 예정입니다.

*개질(改質) 과정 : 메탄 등 탄화수소를 수소와 일산화탄소로 바꾸는 화학적 처리 과정.

**COOLSTAR : CO2 Low emission technology of Steelmaking And hydrogen Reduction, CO2 저감 Hybrid 제철기술개발 산업부 국책과제.

② 전로 기반 저 HMR 조업 기술

전로는 고로에서 생산한 쇳물인 ‘용선’에 산소를 불어 넣어 불순물을 제거하고, 원하는 온도와 성분으로 정제된 ‘용강’을 생산하는 설비입니다. 용강 1톤을 생산할 때 발생하는 이산화탄소의 약 80% 이상이 용선 생산 과정에서 발생하기 때문에, 탄소감축을 위해서는 전로에 사용되는 용선 사용량을 줄이는 것이 매우 중요한데요. 포스코그룹은 용선의 투입 비율을 낮추는 ‘저 HMR(低 Hot Metal Ratio) 조업 기술’을 개발하고 있습니다. 저 HMR 조업 기술의 대표적인 두 가지 기술을 살펴보겠습니다.

전기로 용해 스크랩 장입 기술은 고로에서 생산된 용선과 전기로에서 생산된 용강을 혼합해 전로의 용선 사용량을 줄이는 기술입니다. 전기로는 이미 사용하고 난 철 스크랩을 재활용해 용강을 만들기 때문에 고로 대비 탄소 배출량이 적습니다. 따라서 전기로에서 용해 스크랩 장입 기술을 활용해 연간 250만 톤의 쇳물을 생산할 경우, 기존 고로 대비 최대 350만 톤의 탄소감축 효과가 기대됩니다. 하지만 스크랩의 잔류 원소 함량으로 인해 고급 제품 생산에는 한계가 있는데요. 이 때문에 고급 자동차 강판이나 선박용 후판 등 고급강은 주로 고로에서 생산한 용선을 전로에서 정제해 만듭니다. 이에 포스코그룹은, 고로 용선과 전기로 쇳물을 혼합하는 방식으로 탄소감축과 고급강 생산을 동시에 실현할 수 있는 기술을 개발하고 있습니다.

상저취전로 기술은 전로의 철 스크랩 투입량을 늘리기 위해 전로 상·하부에서 산소를 주입해 추가 열원을 확보하는 기술입니다. 전로는 외부에서 열이 공급되지 않고, 용선 내 불순물의 산화반응에서 발생하는 열로 용강을 생산합니다. 따라서 용선 투입을 줄이고 철 스크랩 비율을 높이면 용선 온도가 낮아지는 문제가 발생할 수 있습니다. 상저취전로 기술은 기존의 상부 산소 주입에 더해 하부에도 산소를 취입함으로써, 2차 연소와 열 전달 효율을 극대화하여 이러한 한계를 보완하는 기술로 주목받고 있습니다.

이처럼 포스코그룹은 기존 전로 설비를 활용해 스크랩 사용량을 높이는 기술을 개발했습니다. 스크랩 브랜드를 최적화하고 전로를 두 차례 경유하는 방식으로 스크랩을 2회 장입하여 스크랩 사용 비율을 30% 이상으로 확대했습니다. 또한, 포스코그룹 고유의 파이넥스(FINEX) 용선을 활용한 저 HMR 조업 기술 개발 시에는 전로 내 용선 투입 비율(HMR)을 70% 이하로 낮춰, 제선 공정의 온실가스 배출을 효과적으로 줄일 수 있을 것으로 기대합니다. 이를 통해 탄소감축 설비 전환 이전까지 고객사의 탄소저감 제품 수요에 단기적으로 대응할 계획입니다.

EU CBAM · 고객의 탄소감축 요구에 대응하는 전기로 생산 체제 구축

유럽연합(EU)은 글로벌 탄소 감축을 촉진하고 역내 기업의 경쟁력 저하 및 탄소 누출을 방지하기 위해, 2026년부터 탄소국경조정제도(CBAM, Carbon Border Adjustment Mechanism)를 전면 시행할 예정입니다. CBAM은 유럽연합(EU)역내로 수입되는 제품의 생산 과정에서 발생한 탄소 배출량에 따라 추가 비용(탄소세)을 부과하는 제도입니다. 이러한 국제적 환경 변화와 고객의 탄소 감축 요구가 강화됨에 따라, 포스코그룹은 2022년 8월 CBAM 대응 전담팀을 신설하고, 포스코 유럽 사무소 및 포스코인터내셔널과 협력하여 CBAM에 적극적으로 대응하고 있습니다.

▲포스코는 탄소저감 생산체제로의 전환을 위해 지난해 2월 약 6000억 원을 투입해 광양제철소 내 연산 250만톤 규모의 대형 전기로 공장을 착공했으며, 오는 2026년 본격 가동에 나설 예정이다. 사진은 광양제철소 전경.

이와 더불어, 탄소감축 생산 체제 구축을 위해 기존 고로 방식 대비 최대 75%까지 탄소 발생량을 줄일 수 있는 전기로 공장을 2024년 2월 광양제철소에 연산 250만 톤 규모로 착공했습니다. 2026년 가동을 목표로 하고 있는데요. 용해 스크랩 장입 기술을 적용하면 기존 전기로 방식으로는 불가능했던 고급강 생산도 가능해질 것으로 전망됩니다. 이를 통해 적극적인 CBAM 대응은 물론, 탄소저감 강재를 안정적으로 공급할 수 있을 것으로 기대됩니다. 전기로에서 생산된 용탕*은 정련 공정에 바로 사용되어 자동차와 전기 강판 생산에 활용될 예정입니다. 포스코는 주원료인 스크랩의 선별, 분류와 2차 정련에서의 성분 정밀 제어 등 핵심 기술을 개발해, 2030년까지 자동차 강판과 전기 강판을 양산하는 것이 목표입니다.

*용탕 : 금속이 고온에서 녹아 액체 상태가 된 것으로, 전기로에서 철스크랩이나 직접환원철을 녹여 생산한 액체 철을 의미.

전기로 공장을 가동하고, 용해 스크랩 장입 기술을 활용해 고급강을 생산하려면 무엇보다 안정적인 원료 확보가 가장 중요한 전제 조건입니다. 포스코그룹은 철 스크랩을 안정적으로 확보할 수 있는 중장기 전략을 수립했습니다. 국내에서는 스크랩 수집 기지를 전국적으로 확대해 나갈 예정이며, 선별·보관·가공을 위한 사내외 통합 스크랩 센터 구축도 추진할 계획입니다. 중장기적으로는 해외에서의 스크랩을 확보할 수 있는 장기 계약 체결과 공동 야드 투자 등 다양한 방안을 모색하고 있습니다. 더불어 HBI은 전기로 조업 시 철 스크랩 부족량을 대체하는 고급 원료인만큼, 포스코는 호주, 중동 등 해외의 다양한 프로젝트에 참여해 안정적인 HBI 확보에 힘쓰고 있으며, 이를 탄소저감 강재 생산에 적극적으로 활용하는 방안을 검토하고 있습니다.

▲포스코그룹의 CCUS(탄소 포집·활용·저장) 기술 과정을 나타낸 전시 모형.

포스코와 포스코홀딩스 미래기술연구원은 제철소에서 발생하는 이산화탄소를 포집·재자원화해 탄소 배출을 줄이는 다양한 CCUS* 기술을 개발하고 있습니다. 현재 CCUS 기술은 여러 방식으로 실증되고 있는데요. 그 중 대표적인 세 가지 적용 방법을 소개합니다.

*CCUS(Carbon Capture, Utilization and Storage) : 대규모로 배출되는 이산화탄소를 포집하여 산업적 용도로 직접 이용하거나, 고부가가치 제품으로 전환·활용하거나, 영구 또는 반영구적으로 격리시키는 기술.

코크스 오븐 활용 이산화탄소 취입 전환 기술

첫 번째는 철강 공정에서 발생한 이산화탄소를 분리·포집해 코크스 오븐에 취입하고, 이를 부생가스 발전의 열원으로 활용하는 방안입니다. 포스코는 2021년부터 RIST(포항산업과학연구원)와 함께 이산화탄소 포집·전환 기술 실증을 위한 민관 합동 국가연구개발 사업을 추진해 왔는데요. 2024년 1월 포항제철소에서 실증 테스트를 한 결과, 고순도 정제 에너지가 불필요하며, 중순도 이산화탄소만으로도 코크스 오븐 취입이 가능하다는 점이 확인됐습니다.

▲포스코 기술연구원은 2021년부터 이산화탄소 배출을 줄이고 에너지원인 COG를 추가 생산하며, COG를 정제하는 CCU 실증설비 과제 추진을 통해 COG 정제 기술력을 확보했다. 사진은 ‘증량 COG 처리 실증설비’ 모습.

또한, 코크스 오븐에서 배출되는 부생가스(COG, Cokes Oven Gas) 열량이 증가하는 효과도 얻을 수 있었습니다. COG는 연료가스, 부생수소 생산 원료, 고부가 화학제품 생산 원료 등으로 활용되는 에너지원으로, 열량이 높을수록 활용도가 더욱 높습니다. 이러한 성과를 인정받아, 코크스 오븐 활용 이산화탄소 취입 전환 기술은 2024년 산업통상자원부 ‘R&D 대표 기술 10선’에 선정되어 장관상을 받았습니다.

광물 탄산화 기술 개발

두 번째는 광물 탄산화 기술을 적용하는 방안입니다. 포스코홀딩스 미래기술연구원은 포집한 이산화탄소를 광물화해 육상에 저장하거나, 건설 소재로 재활용하는 CCU(이산화탄소 포집·활용) 기술을 개발하고 있습니다.

▲2024년 8월 ‘폐갱도 활용 이산화탄소 육상저장 시범사업’ 과제 착수회의에서 관계자들이 기념 촬영을 하고 있다.

포스코홀딩스는 2024년 7월, 산업통상부가 주관하는 ‘폐갱도 활용 이산화탄소 육상저장 시범 사업’ 과제에 주관기관으로 선정되었는데요. 제철소에서 발생하는 이산화탄소를 철강 슬래그와 반응시켜 고정화한 후, 총 300톤 규모의 탄산화 슬래그를 생산하여 폐갱도에 되메우는 기술을 설계하고 운영하는 사업으로, 포스코홀딩스는 지난해 11월, 삼척시와 협력해 탄산화 슬래그 실증 플랜트를 운영하고 있습니다. 포스코홀딩스는 이번 시범 사업을 기반으로 국가 CCS사업의 한계로 지적받고 있는 탄소저장소 부족 문제를 해결하고, 철강산업의 탈탄소 전환에 기여할 예정입니다.

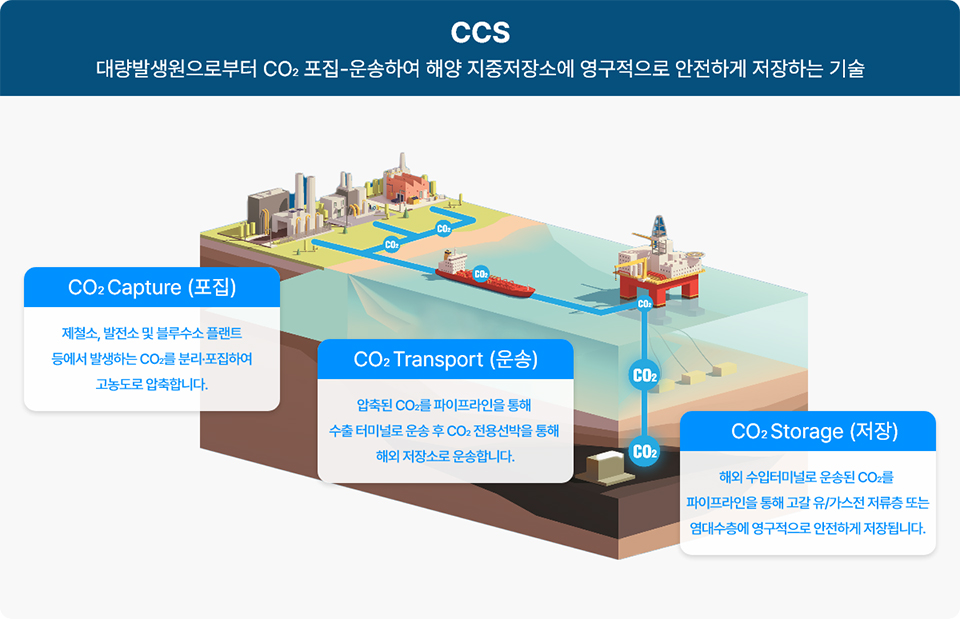

CCS(이산화탄소 포집·저장) 단계적 상용화

세 번째는 CCS(이산화탄소 포집·저장) 기술을 단계적으로 적용하는 방안입니다. 포스코는 상용화된 이산화탄소 포집 기술을 활용해 코크스로, 소결로, 열풍로, 발전소 등 다양한 설비를 대상으로 가장 적합한 포집 기술을 탐색해 왔습니다. 이를 바탕으로 효율성과 효과성이 높은 설비부터 단계적으로 이산화탄소 포집을 확대해 나갈 계획입니다.

※ 자료 출처 : 포스코인터내셔널

포집된 이산화탄소는 압축·액화·정제 공정을 거쳐 운송과 저장에 필요한 물성으로 전환되며, 이후 밀폐형 지질 구조를 갖춘 폐유가스전이나 염대수층에 이산화탄소를 주입해 영구적으로 격리됩니다. 여기서 밀폐형 지질구조란, 불투과성 암석이 다공질 퇴적지형을 덮어 가스가 밖으로 새어 나가지 않도록 차단하는 지층을 의미합니다.

포스코그룹은 유망한 저장소로 동해 가스전뿐만 아니라 인도네시아를 포함한 동남아시아, 호주 북서부 등지를 탐색하고 있습니다. 2024년에는 수출입은행의 ‘국제 감축 사업 타당성 조사 지원 사업‘에 선정되어 인도네시아 크라카타우포스코(PT.Krakatau POSCO)의 CCS 예비타당성 평가를 수행했습니다. 이 평가를 통해 CCS 적용 방법을 구체화하고, 향후 국내 제철소에도 확대 적용할 계획입니다.

▲2024 기후산업국제박람회에 모형으로 전시된 포스코 수소환원제철기술 HyREX 공정.

유동환원로 방식으로 탄소저감 철강 원료 공급망 확보

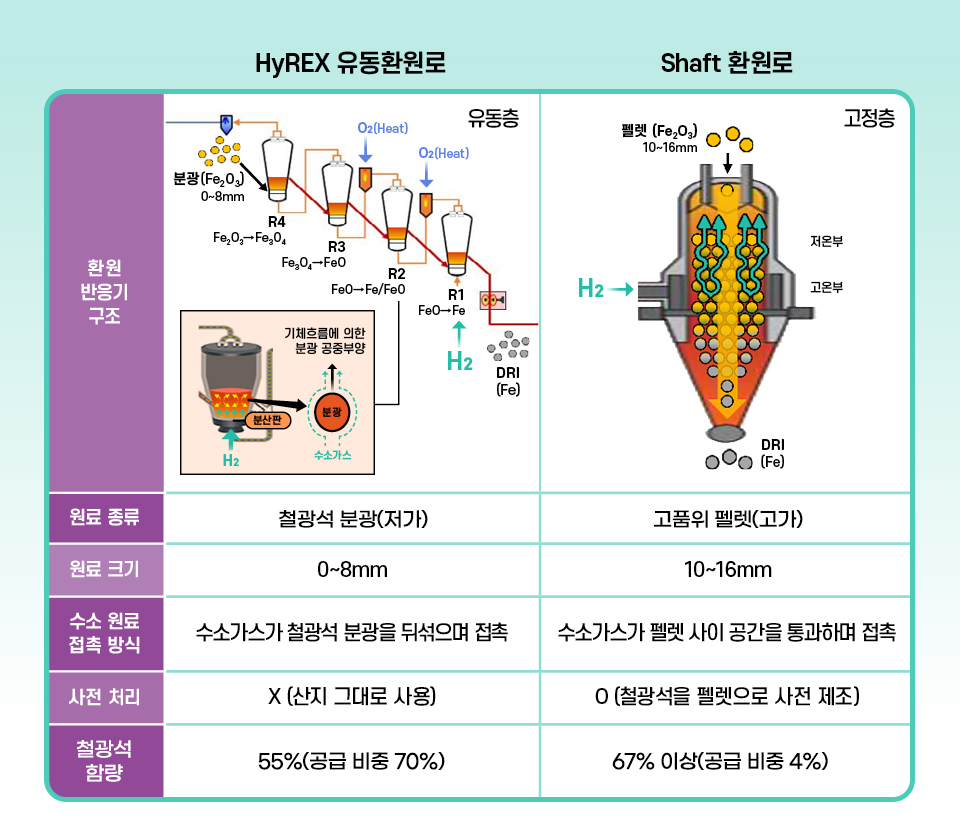

수소환원제철은 제선 공정에서 기존에 석탄을 사용해 철광석의 산소를 제거하던 환원제 및 원료탄을, 석탄 대신 수소로 대체함으로써 온실가스 배출을 감축하는 기술입니다. 포스코는 이러한 수소환원제철 기술을 이미 상용화된 파이넥스(FINEX) 공정의 유동환원로 기술을 기반으로 개발하고 있습니다. 유동환원로 방식은 원료·설비기술 측면에서 해외 철강사들이 주로 사용하는 샤프트환원로 방식과는 뚜렷한 차이가 있습니다. 샤프트환원로는 철광석을 일정한 크기의 구형으로 가공한 고품위 DR Grade 펠렛을 원료로 사용해야 하지만, 유동환원로는 별도의 가공 없이 광산에서 채굴한 가루 상태의 일반 철광석 분광을 그대로 활용할 수 있다는 장점이 있습니다.

전 세계 철광석 공급량 17억 톤 중 DR Grade 펠렛의 비중은 약 4%에 불과합니다. 이러한 공급량으로는 세계적인 철강 수요를 충족시키기 어려운 상황입니다. 향후 수소환원제철이 본격적으로 상용화될 경우, 샤프트환원로 기술을 적용하는 해외 철강사들 사이에서 펠렛 확보 경쟁이 더욱 치열해질 것으로 전망하는데요.

이러한 경쟁 심화 속에서 포스코그룹은, 유동환원로 방식을 채택함으로써 별도의 가공이 필요하지 않은 철광석 분광을 원료로 사용할 수 있어 생산원가가 상대적으로 저렴하고, 원료 확보에도 유리하다는 강점이 있습니다. 또한, 유동환원로 방식은 설비 기술 측면에서도 샤프트환원로 방식에 비해 온도 제어가 쉽다는 장점이 있습니다. 포스코가 개발한 유동환원로 기반 파이넥스 공정은 수소 투입 및 DRI(직접환원철) 제조 기술이 적용되어, 수소환원제철 분야에서 가장 경쟁력 있는 기술로 평가받고 있습니다.

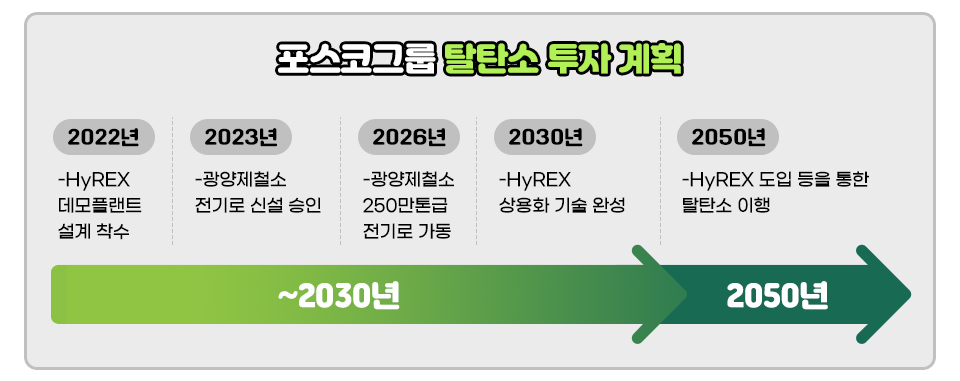

2030년 HyREX 상용화 기술 완성 목표 추진

포스코그룹은 2021년부터 포항제철소 내 수소환원제철 건립을 위한 용지(135만㎡, 41만 평) 조성 인허가 절차에 착수했으며, 2022년 7월에는 FINEX 설비 설계 경험을 보유한 기업 프라이메탈스(Primetals)와 공동 엔지니어링 업무협약을 체결했습니다. 이 협약을 바탕으로 HyREX 데모 플랜트의 주요 설비에 대한 공동 설계를 진행하고 있으며, 포항제철소에 연산 30만 톤 규모의 시험 설비 건설을 추진할 예정입니다.

▲포스코는 지난해 1월 26일 포항제철소에 수소환원제철 개발센터를 개소하고, 2030년 수소환원제철 상용 기술 개발 완료를 목표로 연구개발을 지속하고 있다.

또한 2023년 포항 기술연구원에 배치(Batch)당 50kg 규모의 수소 유동환원 실험로를 도입하여 수소 유동환원 기술을 검증했습니다. 이어 2024년 1월에는 수소환원제철 개발센터를 개소하고, 4월에는 시간당 1톤 규모의 ESF(전기용융로, Electric Smelting Furnace) 파일럿(Pilot) 설비를 준공해 첫 출선에 성공함으로써, 전기용융로 요소 기술 개발과 HyREX 기술 완성의 토대를 마련했습니다.  포스코그룹은 2030년까지 HyREX 상용화 기술개발을 목표로 실증사업을 추진하고 있습니다. 그러나 수소환원제철 상용화 도입을 위해서는 청정에너지 인프라 구축에 대한 정책 지원, 청정수소 경제성 확보, 탄소저감 제품에 대한 시장 수용성 등 탈탄소 이행 환경이 사전에 마련되어야 합니다. 이에 따라 국가 인프라 및 정책·제도적 기반이 마련되고, 시장 수용성이 확보되는 시점부터 기존 고로 설비를 HyREX 설비로 단계적으로 전환할 계획입니다.

포스코그룹은 2030년까지 HyREX 상용화 기술개발을 목표로 실증사업을 추진하고 있습니다. 그러나 수소환원제철 상용화 도입을 위해서는 청정에너지 인프라 구축에 대한 정책 지원, 청정수소 경제성 확보, 탄소저감 제품에 대한 시장 수용성 등 탈탄소 이행 환경이 사전에 마련되어야 합니다. 이에 따라 국가 인프라 및 정책·제도적 기반이 마련되고, 시장 수용성이 확보되는 시점부터 기존 고로 설비를 HyREX 설비로 단계적으로 전환할 계획입니다.

수소환원제철 기술 개발을 위한 국내외 협력 네트워크 강화

수소환원제철 기술은 국가 안보와 국민경제에 미치는 전략적 중요성이 인정되어, 2024년 1월 국가 전략기술로 선정되었습니다. 이어 2024년 5월에는 과학기술정보통신부의 ‘글로벌 R&D 플래그십 프로젝트’ 중 하나로 ‘한국형 수소환원제철용 철광석 최적화 기술개발(철강)’이 선정되었습니다. 포스코그룹은 이러한 국내 공감대를 바탕으로, 2030년 상용화 기술 개발을 목표로 국책과제와 연계한 ‘한국형 수소환원제철 실증사업’을 준비하고 있습니다. 또한, 글로벌 철강업계의 탈탄소 전환을 촉진하기 위해 다양한 기술 개발 협력에도 적극적으로 참여하고 있습니다.

특히, 포스코그룹은 2023년부터 글로벌 철강사들과 경쟁을 넘어 협력을 통해 탄소 감축 기술 개발을 가속화하고자 ‘HyREX R&D Partnership’을 운영하고 있습니다. 이 파트너십에는 글로벌 철강사, 원료사, 에너지사 등 총 19개 유관 기업이 참여하고 있으며, 2024년 11월에는 1차 컨퍼런스를 성공적으로 개최한 바 있습니다. 또한, 세계철강협회와 스웨덴 철강사 SSAB 등과 협력하여 2021년과 2022년에는 국제수소환원제철포럼(HylS Forum) 개최를 주도했으며, 2023년부터는 세계철강협회가 주관하는 혁신기술 컨퍼런스(Breakthrough Technology Conference)로 확대해 운영하고 있습니다.

▲‘2025 기후산업국제박람회’에 포스코그룹의 탈탄소 비전을 형상화한 콘텐츠가 전시되어있다. 포스코그룹은 한국형 수소환원제철(HyREX)을 중심으로, AI와 브릿지 기술을 통한 실질적 탄소감축, 청정 에너지 전환 확대를 추진하고 있다.

수소환원제철 기술부터 탄소감축 브릿지 기술, 에너지 전환을 아우르는 포스코그룹의 다양한 리얼옵션 전략은 철강산업의 탈탄소 실현에 한 걸음 더 가까워지는 핵심적인 역할을 할 것으로 기대합니다. 포스코그룹은 기술 혁신과 전략적 로드맵을 바탕으로 철강산업의 탈탄소 혁신을 향해 꾸준히 나아갈 예정인데요. 지속가능한 미래를 향한 포스코그룹의 탈탄소 여정, 함께 지켜봐 주세요!