포스코가 컨테이너 선박의 엔진 구조물에 들어가는 185㎜ 두께의 극후물재를 국산화하는 데 성공했다.

포스코는 지난 15일, 노르웨이-독일 연합 선급협회(DNV-GL)로부터 두께 185㎜의 극후물재에 대한 품질 인증을 받았다.

|

|

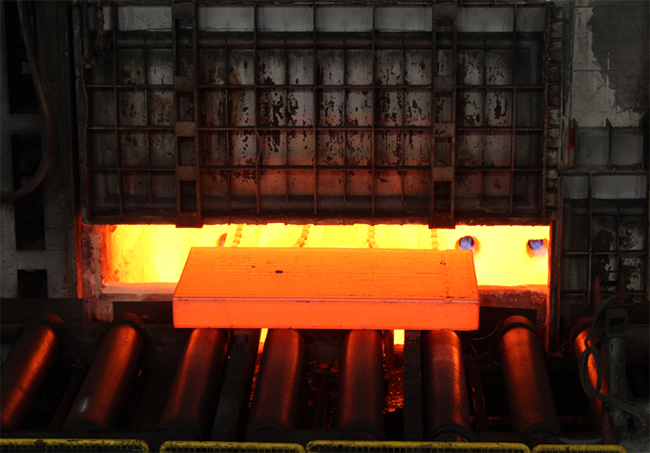

▶ 포스코는 최근 대형선박의 엔진 구조물에 들어가는 185㎜ 두께의 후판제품에 대한 공인 품질인증을 받았다. 극후물재로 불리는 이 후판제품은 품질규격과 인증절차가 엄격해 그간 국내에서 생산하지 못하고 전량 해외 수입품에 의존해왔다. 사진은 포항 후판공장에서 슬래브가 추출되고 있는 모습. [사진=김환욱 커뮤니케이터] |

컨테이너선 엔진을 지지하는 부분에 쓰이는 극후물재는 품질규격과 인증절차가 엄격해 그간 국내에서 생산하지 못하고 전량 해외 수입에 의존해왔다.

후판은 내부품질을 보증하고자 철강 반제품인 슬래브와 후판제품의 두께 비율을 3대 1의 압하비(reduction rate, 壓下比)로 제한하고 있다. 압연작업을 통해 슬래브를 많이 압축할수록 내부 기공이 줄어들어 품질이 향상되기 때문이다.

포항제철소는 최대 400㎜ 두께의 슬래브를 생산하고 있어 그간 133㎜ 이상의 제품을 생산하지 못했다. 단, 공인된 선급협회의 품질인증을 받으면 규제를 초과해 생산이 가능하다.

포스코는 이번에 노르웨이-독일 연합 선급협회(DNV-GL)로부터 품질 인증을 받음에 따라 세계 최초로 압하비 규제를 초월한 185㎜ 두께의 극후물재를 생산할 수 있게 됐다.

이처럼 특별 인증이 가능했던 데에는 포스코만의 공정관리기술인 PosPATH(POSCO PAradox Technology for Heavy plate)의 역할이 컸다. POSPATH는 후판제품의 품질을 높이기 위해 생산 전 공정을 표준화한 공정관리기술로 특히, 후판제품 중 내부품질이 엄격하게 요구되는 조선용 후물강재 및 일반구조용 극후물강재 생산에 적용된다. 포스코는 PosPATH를 통해 내부품질을 확보하고 합금설계와 생산조건 등을 최적화해 재질을 개선함으로써 인증에 성공할 수 있었다.

이번 극후물재 개발에는 3년의 시간이 소요됐다. 포스코는 POSPATH 공정기술을 바탕으로 철강솔루션마케팅실, 품질기술부, 기술연구소, 생산부서간 협업체(TFT)를 구성하고 상용 제품을 생산할 수 있는 라인을 구축했다.

이번 국제인증을 통해 선박용 극후물재의 국내 생산이 가능해짐에 따라 앞으로 막대한 수입대체 효과는 물론 국제 극후물재 시장에도 큰 변화가 있을 것으로 예상된다. 국내 조선 고객사는 고품질의 후판을 운송시간과 비용을 줄이고 직접 공급받을 수 있어 경쟁력 제고에도 도움이 될 전망이다.

포스코는 이번 품질인증을 토대로 제품 홍보에 들어가며 고객사의 공급 요청에 따라 생산될 예정이다. 포스코는 향후 수입 강재를 적극적으로 대체할 수 있는 월드프리미엄(WP) 제품을 지속적으로 개발하고 경쟁력을 높여나갈 계획이다.

신부경 커뮤니케이터

|