숨 가쁘게 흘러가는 명장의 일상에서 투철한 직업관과 장인정신이 묻어난다.

세계적 기술력을 보유하고 현장의 창의적 개선활동으로 회사 발전에 기여하기까지,

명장이 걸어온 길을 돌아보며 그들이 흘린 땀의 의미를 되새겨보자.

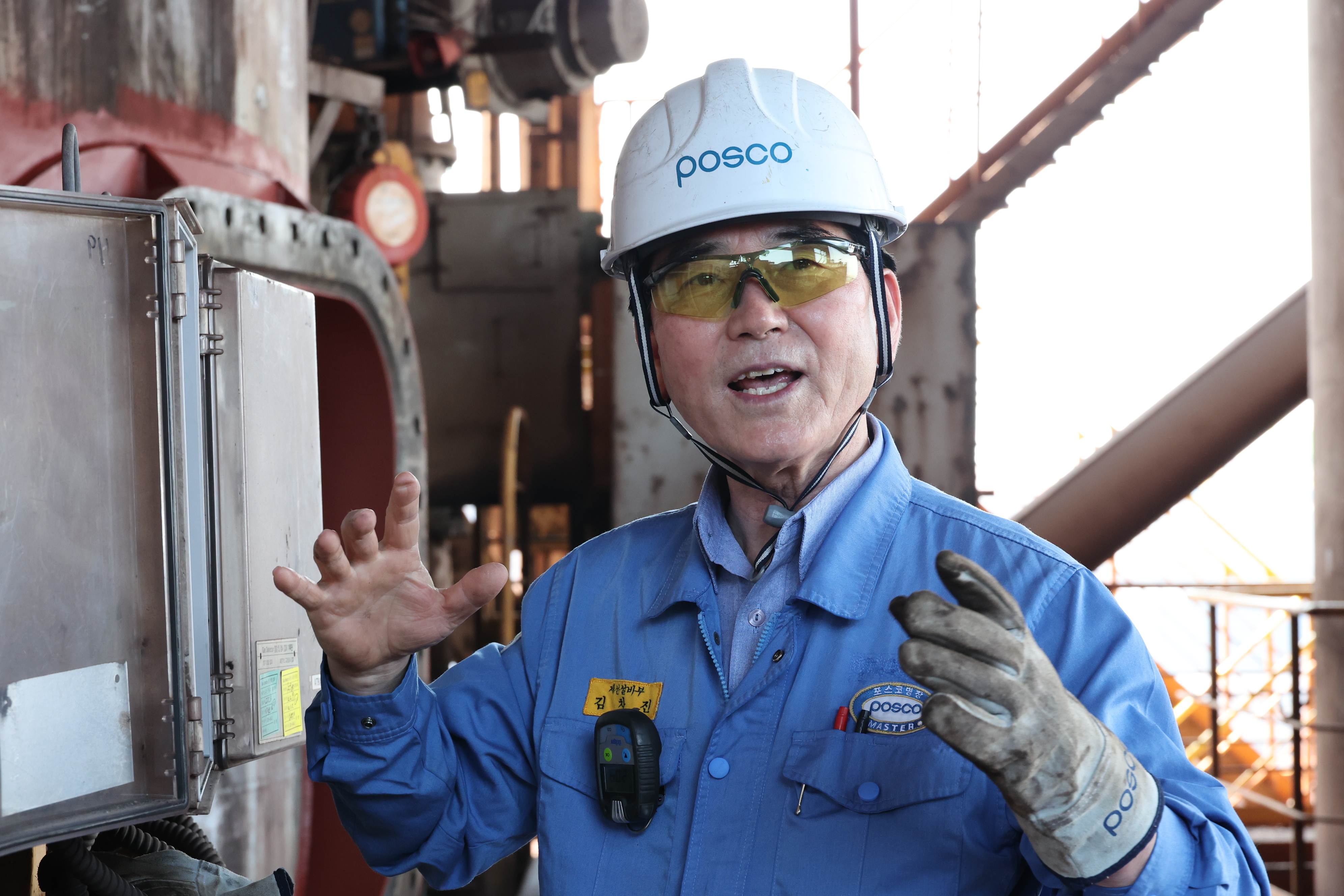

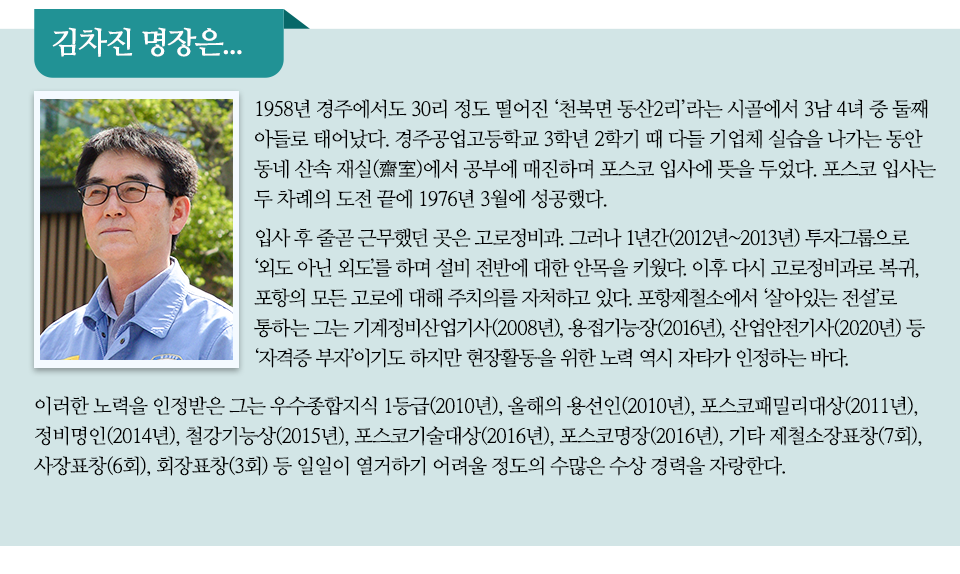

제철소의 아이콘은 뭐니 뭐니 해도 ‘고로(高爐)’다. 흔히들 ‘용광로(鎔鑛爐)’라고 말하는 고로. 우리나라 철강산업의 상징인 포항제철소의 아이콘 역시 고로일 수밖에 없다. 도도히 흐르는 형산강을 굽어보며 우뚝 서있는 이 고로들은 세계 10위권 경제대국 대한민국을 뒷받침해온 저력이다. ‘아, 이걸 사람이 만들었다니.’ 올려다보면 누구라도 감탄케 하는 이 고로도 가끔, 아니 생각보다 자주 탈이 난다. 거인과 같은 고로가 병에 걸리면 누가 치료해 줄까. 이 역시 사람일 수밖에 없다. 고로를 쥐락펴락하는 ‘고로 전문가’. 그가 손을 대면 중증에 시달리던 고로도 건강을 되찾는다 하여 모두들 ‘고로 명의’라고 부르는 이. 김차진 명장을 만났다.

그가 처음부터 고로와 사랑에 빠진 것은 아니었다. 정비라는 업무 특성 때문이었다. 정비라는 업무를 사전적으로 해석하면 의욕적으로 일할 분야이기 어렵다. 고장이 나면 고치는데 이미 정해진 방식이 있기 때문이다. 의사가 환자를 진료할 때 염증이 있으면 소염제를 쓰고, 찢어진 외상이 있을 땐 꿰매듯이 말이다. 다소 기계적인 업무다. 그런데 이렇듯 정해진 업무의 쳇바퀴에 의문을 던지는 사람이 있다. 자꾸 고장이 나면 ‘이거 고장이 잘 안 나게 할 수는 없나?’ 하고 말이다. 김차진 명장이 그런 사람이다. 그 역시 반복되는 업무에 의욕도 잃고 매너리즘에 빠진 시절이 있었다. 일도 사람도 모두 짜증나는 그런 시간이었다. 그때 하나의 설비가 그의 눈에 들어왔다.

대단한 설비는 아니었다. 부대설비 중 하나인 주선기(鑄銑機)였다. 주선기는 주물선고로에서 생산한 쇳물을 ‘몰드(mould)’라는 거푸집에 부어 굳혀서 ‘형선(pig iron)’이라는 ‘철 덩어리’를 만드는 설비다. 이 철 덩어리는 주물용 제품으로 쓰였다. 그런데 형선을 만드는 과정에서 형선이 밑으로 떨어지는 것을 막아주는 일종의 받침대가 문제였다. 둥근 봉 모양의 막대가 선반처럼 늘어선 형태인데, 뜨거운 열과 엄청난 무게를 받다 보니 오래 버티지 못하고 축 늘어져 사흘이 멀다 하고 교체해야 했다.

김차진 명장은 생각했다. ‘꼭 이렇게 자주 교체해야 할까?’ 근본적인 의문이었다. 질문을 던지고 보니 금세 아이디어가 따라왔다. 막대를 빨대 같은 둥근 모양 대신 나무젓가락처럼 사각형 모양의 봉으로 하면 어떨까 싶었다. 교체도 봉 하나하나를 교체하는 게 아니라 전체를 모듈로 해서 쉽게 바꾸면 좋겠다고 생각했다. 시험을 해보니 결과는 대성공. 석 달 정도 효과를 검증한 것도 합격점이었다. 이것으로 김차진 명장은 우수제안 4등급을 받았다. 포상으로 그는 어머님과 장모님, 아내와 회사 휴양시설인 울진 백암온천을 다녀왔다. 어깨가 으쓱해졌다. 이 작은 사건이 그의 회사 생활에 터닝포인트가 될 줄은 당시에는 알지 못했다.

이 사건을 계기로 그의 업무에 대한 시각이 바뀌었다. 정비 분야에는 이런 말이 있다고 한다. ‘나는 오늘도 설비 개선을 위해서 출근한다.’ 그랬다. 정비라는 업무의 본질은 고장난 것을 고치는 데 있는 것이 아니었다. ‘애당초 고장이 나지 않도록 고민하는 것, 고장이 나더라도 빠르고 쉽게 고칠 수 있는 방법을 고민하는 것’에 있었다. 그것이 바로 설비 개선이었다. 그렇게 김차진 명장의 가슴속에 설비 개선이라는 열정이 서서히 똬리를 틀기 시작했다.

말이 좋아서 설비 개선이지, 고로라는 거인을 앞에 두고 설비 개선을 운운하려면 많은 준비가 필요했다. 뭘 알아야 고치든지, 개선을 하든지 할 게 아닌가? 마침 그때 회사에 들어온 게 문서작성 프로그램 ‘일사천리’였다. 요즘에야 워드, 파워포인트, 엑셀, 한글 등 수많은 사무 프로그램이 있고, 필요하다면 더 전문적인 프로그램도 사용할 수 있다. 그러나 당시에는 설비를 공부하려면 도면을 종이에 옮겨 그리고, 색칠해가며 막노동식으로 하는 방법밖에 없었다. 그러니 관련 노하우를 체계적으로 정리하려고 해도 엄두가 나지 않았다.

그런데 일사천리 프로그램은 그가 관련 노하우를 연구하고, 결과를 축적하는 데 큰 도움이 됐다. 막 배움에 대한 열정이 치고 올라오는 시점에 맞춰 관련 도구까지 손에 쥐게 되니, 그는 신바람이 났다. 업무시간 이후, 남들이 인정해 주지도 않는 자발적 야근과 휴무일 근무를 하며 노하우를 차근차근 모아갔다. 당시의 자료들은 여전히 김차진 명장의 보물이라고. “일사천리로 작성한 것이지만, 워드하고도 호환이 돼서 지금도 활용가치가 큰 보물들입니다.”

자료만 쌓이는 게 아니었다. 머릿속에 지식도 함께 쌓여갔고, 가슴속 열정도 더욱 커갔다. 이즈음엔 혼자만의 성과가 아니라 팀 파워를 통해 일을 조율하고 통합하면서 성과를 공유하는 관리자의 위치에 올라서 있었다. 그리고 다시 한번 그에게 운명처럼 새로운 도전이 다가왔다.

1고로와 2고로에서 문제가 생긴 것이다. 고로에서 쇳물을 뽑아낼 때 고로 아래쪽에 개공기라는 장비로 구멍을 뚫는다. 이를 쇳물이 나오는 구멍이라 하여 ‘출선구(出銑口)’ 라고 하는데, 개공기로 출선구를 뚫을 때 개공기에서 송곳 역할을 하는 해머(hammer)가 문제였다. 구멍을 뚫는 곳이 흙으로 막아놓은 쇳물이 나오는 통로이다 보니 뜨거운 것은 물론이고 마찰열도 커서 냉각수로 개공기를 식히며 작업을 해야 하는데, 이때 냉각수가 해머를 경유하도록 되어 있었다. 그런데 고열과 개공작업의 충격 때문에 냉각수가 해머를 경유하는 과정에서 빈번하게 고장이 났다. 하룻밤 작업에 해머를 세 번씩이나 교체하는 일도 있었을 정도였다. 이런저런 방법을 시도해 보았지만 개선은 쉽지 않았다.

“아무리 해도 방법이 없었죠. 그때 저와 설비담당자가 함께 이런 이야기를 했어요. 문제를 완전히 다른 방식으로, 그러니까 뒤집어서 생각해 보자고요. 그래서 생각해낸 게 냉각수가 해머를 경유해서 분사되는 방식이 아닌 우회해서 분사되도록 하는 거였죠. 물론 기술적 어려움이 있긴 했지만 개념을 바꿔 접근하니까 해결의 길이 보이더군요. 이것이 바로 ‘모바일 보스(mobile boss)’입니다. 워낙 획기적인 방식이다 보니, 우수제안 3등급에 선정됐고, 국제특허까지 출원했답니다.”

이 새로운 방식은 포항 1고로와 2고로에 적용됐고, 1고로는 비록 종풍됐지만 아직도 이 획기적인 방식은 2고로에서 제 역할을 다하고 있다.

이제 김차진 명장의 앞에는 거칠 것이 없었다. 그런데 호사다마라고 할까? 그에게도 시련의 시간이 다가오고 있었다. 1고로와 2고로가 안정기에 접어들자, 이번에는 3고로가 그를 불렀다. 그런데 3고로는 그렇게 만만한 상대가 아니었다. 중소형급인 1, 2고로와는 달리 3고로는 대형고로였기 때문이다. 3고로는 지금까지 그가 겪어보지 못한 전혀 새로운 상대였다.

“그때가 3고로 2차 개수를 끝내고 화입(2006.5.4)을 해서 조업을 시작한 지 얼마 안 된 시점이었어요. 일반적으로 설비들은 라이프 사이클로 볼 때 조업 초기에 트러블이 많이 생깁니다. 그 트러블을 잘 넘기면 안정기에 접어드는 것이고요. 그래도 이런저런 트러블은 어떻게 잘 넘겼지요. 정작 문제는 설비가 너무 빨리 늙어버린 겁니다. 조업은 연일 출선비 신기록을 경신하면서 잘나가는데 정작 설비는 지친 거죠. 증상이 나타난 곳은 고로 본체 냉각설비인 스테이브 쿨러(stave cooler)였는데요. 스테이브 쿨러가 급격하게 마모돼 제 역할을 못 하게 된 겁니다. 스테이브 쿨러가 제 역할을 못하면 고로 몸체 외부인 ‘철피’가 벌겋게 가열되는데 이 상태로는 조업을 정상적으로 할 수 없는 노릇이었죠.”

해결책은 스테이브 쿨러가 다 못하는 역할을 보조해 줄 수 있도록 고로 몸체에 보조냉각반을 설치하는 것이었다. 문제는 시간. 고로를 오래 멈춰둘 수가 없기 때문이다. 바깥에서 고로 철피에 구멍을 뚫고 그 구멍에 보조냉각반을 설치하면 될 것이라고 쉽게 생각했다. 48시간 동안 고로를 멈추고, 철피에 구멍 64개를 뚫기로 했다. 그런데 정작 구멍을 뚫으려니 도무지 뚫리지가 않았다. 철피를 뚫고 들어간 드릴이 안쪽에 있는 스테이브까지 뚫지는 못했다. 뚫는 데 성공한 것은 겨우 4개뿐이었다. 실패, 실패, 대실패였다.

“눈물이 다 나더군요. 중도에 포기를 하다니…. 상상도 할 수 없는 일이었어요. 그 당시 우리 모두가, 특히 고로라면 자신 있다 생각했던 제가, 지나치게 자만했던 거죠.”

위대한 탐험가들이 공통적으로 하는 말이 있다. ‘자만하는 순간 위험에 빠진다.’ 자연을 상대로 한 도전이든 일을 상대로 한 도전이든, 사람이 모든 것을 빠짐없이 알고 항상 완벽하게 대처할 수는 없는 노릇이다. 의외의 상황은 늘 생기고, 예상은 종종 빗나간다. 이러한 상황에 맞닥뜨렸을 때 자만한 자는 적절히 대처하지 못하고 고집을 부리다가 실패하고, 겸손한 자는 상황을 인정하고 사태를 수습한다.

“다시 도전할 때는 저희도 나름 대비를 했습니다. 당시 고로정비과장이 참여할 수 있는 인원을 총동원하고, 훈련도 철저하게 했습니다. 두 번의 실패는 안 되는 거잖아요.”

결국 목표는 달성했다. 그러나 이 시련은 김차진 명장에게 지워지지 않을 아픔으로 남았다. 이 시기에 장모님이 별세하셨지만 자리를 비울 수 없었던 개인적 아픔까지 겹쳤기 때문이다. 3고로 문제는 결국 3차례에 걸쳐 철피를 교체함으로써 마무리됐다. 하지만 기능인 김차진 명장은 시련을 시련으로만 남겨두지 않았다. 그는 시련이 있을 때마다 이를 반드시, 새로운 도약을 위한 밑거름으로 삼았다.

명예 회복의 기회는 얼마 후 4고로에서 찾아왔다. 4고로 스테이브 쿨러가 일찍 마모돼 조치가 필요하게 된 것이다. 이번에는 3고로의 전철을 밟지 않았다. 구멍을 뚫어 조치를 취하는 대신 스테이브를 교체해버릴 심산이었다. 그래서 해외 사례를 살펴보았다. 일본은 고로를 완전히 식힌 뒤 안에 들어가서 내부를 교체하는 방법을 쓰고 있었다. 이 역시 문제는 시간. 두 달은 족히 걸리는 작업이었다. 포스코에 맞는 방법은 아니었다. 소문에 스페인에서는 다른 방법을 쓴다고들 했다. 그래서 스페인까지 날아갔다. 하지만 알아보니 그 역시 일본과 같은 방법이었다. 결국 해외 사례에서는 신박한 해결책을 찾아낼 수 없었다. 그런데 스페인에 간 것이 헛된 시간은 아니었다.

“결국 해결책을 자체적으로 내놓을 수밖에 없는 상황이 된 거죠. 스페인에서 아무 성과 없이 돌아가야 하는데 참 막막했습니다. 그런데 궁하면 통하는 걸까요. 그때 이런 생각이 들었어요. 고로 위쪽에 있는 원료를 뿌려주는 장치에 새로운 장치를 덧대어 활용하면 고로 내부에 스테이브를 붙일 수 있지 않을까?’ 생각이 여기에 미치자 힘도 나고, 한국에 돌아갈 면목도 서더군요.”

한국에 돌아온 김차진 명장은 곧바로 아이디어를 현실에 적용해 보았다. 도면을 그리고, 시뮬레이션도 하고, 마침내 실전 적용에 성공했다. 그 결과 2015년부터 이 방법으로 총 여섯 차례에 걸쳐 스테이브 쿨러 260매를 4고로 안쪽에 바꾸어 끼우는 데 성공했다.

그는 ‘표절’이라면서 수줍게 웃었다. 상황이 비슷한 건 사실이다. 제철소 건설자금을 구하러 하와이까지 날아갔으나 자금을 얻지 못하고 대신 청구권자금 전용이란 획기적 아이디어를 생각해낸 ‘하와이 구상’과 고로 문제 해결을 위해 스페인까지 날아갔으나 소득 없이 돌아오게 된 상황에서 획기적 해결책을 생각해낸 ‘스페인 구상’. 둘 모두 포기하지 않고, 반드시 해결하겠다는 의지로 ‘불가능을 가능’으로 만들어낸 경우들이 아니겠는가.

그에게 좌우명을 묻자 ‘하심(下心)’과 ‘겸손(謙遜)’을 말한다. 누구라도 그와 대화를 나누어보면 알 수 있을 것이다. 이 말이 결코 허언이 아님을. 인터뷰 내내 그는 어쩔 수 없이 자신의 공을 이야기해야 할 경우, 표가 날 정도로 얼굴을 붉혔다. 또 질문을 하면, 미리 적어온 내용을 여러 번 확인하며 신중하게 대답했다. 이렇게까지 자랑할 게 많으면 먼저 나서서 말할 법도 한데 말이다. 그래서일까? 그는 후배들에게도 무엇 하나 강요하지 않는다고 한다. 그저 앞에서 롤 모델로 존재하는 것만으로도 후배들은 잘 따라올 것을 믿기에.

그리고 또 하나 중요하게 여기는 것이 있다면 부지런함이라고 덧붙였다. 신입사원 시절 그의 부지런함은 모르는 사람이 없을 정도였다. 어찌나 현장 곳곳을 뛰어다녔던지 안전화가 남아나질 않았다고. 그런데 보급이 넉넉하지 않았던 시절이었던 지라 안전화를 새로 받으려면 반드시 정비과장에게 검사를 받고서야 받을 수 있었다. 김차진 명장은 안전화가 어찌나 빨리 닳는지 받으러 가야 하는 상황이 잦았다. 그래서였을까?정비과장이 그에게만 일종의 ‘프리패스’ 권한 같은 것을 주었단다. 김차진 만큼은 안전화가 닳으면 그냥 자재 창고에 가서 바꿔 신으라는 것. 회사 물품 소비 관련 규정이 엄정했던 시절, 이 정도 예외를 인정받으려면 웬만하지 않고서는 안 되는 일이었다. 일종의 ‘성실한 김차진이라면 OK’라는 생각을 누구나 하고 있었다고 해도 과언이 아니지 않을까?

그는 말한다. 자신을 명장으로 만들어준 것은 주변의 인물과 설비라고. 주변의 인물까진 이해가 되지만, 설비라는 말은 좀 의외였다.

“설비가 질문을 던지지 않았다면, 제가 답을 찾는 여행을 시작할 수 없었을 겁니다. 설비야말로 제 스승이자 멘토지요. 동료들이 있고, 설비가 있는 그 자리에 우연히 제가 있게 된 행운이 있었을 뿐입니다.”

명장 김차진. 요즘도 그는 때때로 설비 앞에 가만히 서서 설비의 속삭임에 귀를 기울이곤 한다. 그리고 설비가 던지는 질문을 곰곰이 곱씹는다.

[포스코의길, 명장의道] 포스코명장 특별인터뷰 모아보기

1편 : 포항제철소 EIC기술부 손병락 명장

2편 : 광양제철소 제강부 조길동 명장

3편 : 포항제철소 열연부 권영국 명장

4편 : 광양제철소 냉연부 신승철 명장

6편 : 광양제철소 EIC기술부 김성남 명장