탄소저감 시대, 철강산업은 큰 도전에 직면해 있다. 외부적으로는 지구 온난화의 위기 속에 시장과 고객의 저탄소 제품에 대한 요구가 매년 높아지고 있고, 내부적으로는 제철공정에서 발생하는 탄소를 줄이기 위한 새로운 기술 개발과 대규모 설비 투자가 요구되고 있다. 수십 년간 지속해 온 제철공법을 설비부터 기술, 원료에 이르기까지 저탄소 체제로 대전환해야 하기 때문에, 철강사의 ‘생존’이 탄소저감에 달렸다고 해도 과언이 아니다.

‘저탄소 제철 프로세스로의 대전환’ 시리즈에서는 포스코의 수소환원제철기술 개발, 재생에너지 확대, CCS 등 포스코가 ‘2050 탄소중립’ 목표를 달성하기 위해 추진 중인 탄소저감 실행방안을 살펴보고, ‘생존’의 길을 함께 모색해 보고자 한다.

l HyREX와 수소환원제철의 개념

수소환원제철은 화석연료 대신 수소(H2)를 사용하여 철을 생산하는 혁신적인 기술이다. 석탄이나 천연가스와 같은 화석연료는 철광석과 화학반응하면 이산화탄소(CO2)가 발생하지만, 수소는 물(H2O)이 발생하기 때문에, 수소환원제철은 철강 제조과정에서 탄소배출을 혁신적으로 줄일 수 있다.

HyREX(Hydrogen Reduction)는 포스코가 보유하고 있는 파이넥스(FINEX) 유동환원로 기술을 기반으로 가루 상태의 철광석과 수소를 사용하여 쇳물을 제조하는 수소환원제철 기술이다.

l 수소환원제철의 핵심 설비 ‘환원로’ : HyREX는 유동환원로

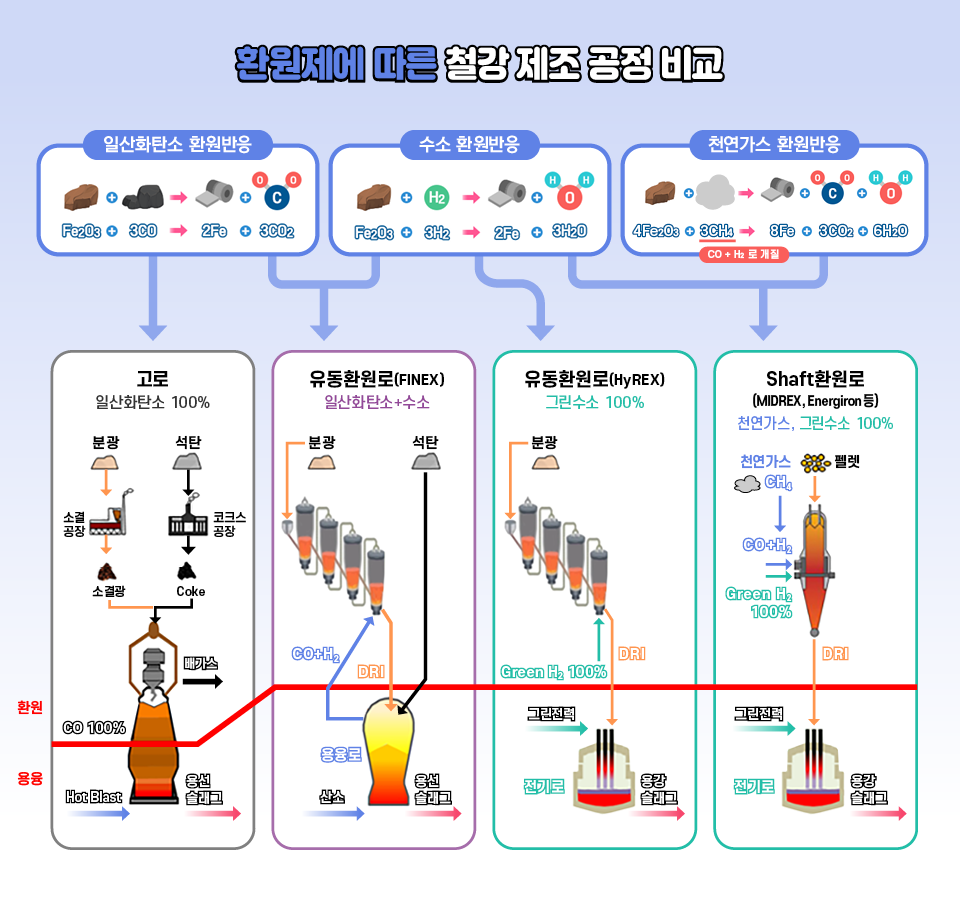

석탄, 천연가스, 수소의 공통점은 철광석(Fe2O3)에서 산소(O2)를 떼어내는 환원제의 역할을 한다는 것이다. 수소환원제철의 핵심은 바로 수소에 의해 철광석의 환원반응이 일어나는 설비인 ‘환원로’에 있다.

전통적인 제철공정에서 이 환원로의 역할은 ‘용광로’(고로)가 담당한다. 고로 조업은 철광석과 석탄을 사용하기 적합한 형태로 가공해 고로에 넣고 뜨거운 공기를 불어넣으면서 이뤄진다. 뜨거운 공기는 석탄을 연소시키고, 이때 발생되는 일산화탄소 가스는 철광석에서 산소를 떼어내는 환원반응을 일으킨다. 또한, 고로 내부에 발생하는 1,500도 이상의 열은 철광석을 녹이는 용융반응을 일으키며 쇳물을 만든다. 즉, 철광석에서 산소를 떼어내는 환원반응과 환원된 고체 철(Fe)을 녹이는 용융반응이 석탄에 의해 고로 내에서 동시에 이루어지는 것이다.

하지만 수소환원제철공정에서는 환원반응과 용융반응이 고로가 아닌, ‘환원로’와 ‘전기로’라는 두 가지 설비에서 각각 분리되어 일어난다. 먼저 환원로에서 철광석 (Fe2O3)을 고온으로 가열된 수소와 접촉시켜 고체 철(Fe)을 제조한다. 이러한 방식으로 제조된 철을 직접환원철(DRI, Direct Reduced Iron)’라고 부른다. 이후 이 DRI를 전기로에 넣어서 녹이면 쇳물이 생산되는 것이다.

수소환원제철의 핵심이 환원로인 이유는 아직 전 세계적으로 100% 수소만을 사용해 DRI를 생산하는 환원로가 상용화되지 않았기 때문이다. 현재 기술로는 석탄 또는 천연가스를 사용하는 과정에서 발생하는 수소를 일부 활용하여 DRI를 생산하는 것이 가능하다. 포스코의 FINEX 기술도 석탄을 사용하는 과정에서 발생하는 수소가 철광석의 환원에 약 25% 사용되고 있다. 포스코는 FINEX에 적용된 유동환원로 기술을 기반으로, 수소를 100% 사용하는 HyREX 기술 개발을 정부를 포함한 국내 철강사들과 함께 추진 준비 중이다. 반면, 유럽, 미국, 중국 등 해외 철강사들은 천연가스(CH4)를 일산화탄소(CO)와 수소(H2) 가스로 개질하여 사용하는 샤프트환원로(Shaft Furnace)를 기반으로 기술 개발을 추진 중이다.

포스코는 지난해 10월 세계 최초의 수소환원제철 국제포럼인 HyIS 2021 (Hydrogen Iron & Steel Making 2021)을 개최했으며, 이 자리에서 HyREX 기술을 글로벌 철강사들에 처음으로 선보였다. HyREX에 적용되는 유동환원로는 해외 철강사들의 샤프트환원로 방식과는 철광석의 종류부터 수소와의 접촉방식까지 완전히 차별화된 수소환원제철기술이다. 포스코는 2030년까지 HyREX 기술을 검증함으로써 미래 글로벌 철강 기술 리더십을 강화하고 지속가능한 철강 시대를 주도해나갈 계획이다.

l HyREX ‘유동환원로’와 타 철강사 ‘샤프트환원로’의 차이점

그렇다면, 포스코의 유동환원로와 해외 철강사의 샤프트환원로의 차이점은 무엇일까? 크게 3가지로 나눠볼 수 있다.

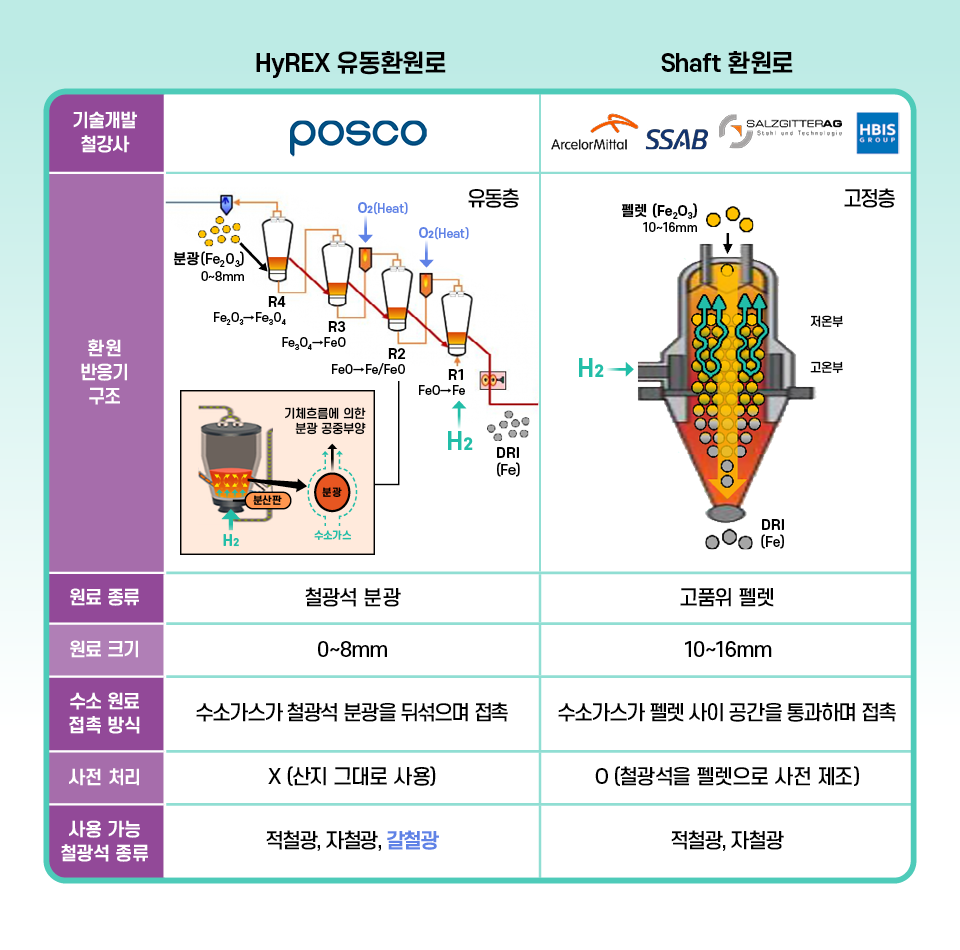

첫째, 원료 자체의 차이다. 샤프트환원로는 철광석을 파쇄·선별한 후, 일정한 크기의 구형으로 가공한 펠렛(Pellet)을 사용하나, 유동환원로는 별도의 가공없이 광산에서 채굴한 가루 상태의 철광석을 그대로 사용한다.

둘째, 원료와 수소 환원가스와의 접촉 방식의 차이다. 샤프트환원로는 고온의 환원가스인 수소가 환원로에 안에 쌓여 있는 펠렛의 사이사이 빈 공간을 아래에서 위로 지나가며 펠렛의 환원반응을 일으킨다. 이렇게 환원된 펠렛은 환원로에 들어온 순서대로 DRI가 되어 밖으로 나간다. 환원가스가 펠렛 사이을 원활히 지나가려면 환원로 내 통기성 확보가 중요하기 때문에, 일정한 크기와 강도를 확보할 수 있는 형태인 펠렛으로 철광석을 가공하여 사용하는 것이다.

반면 유동환원로는 고온의 환원가스가 환원로 하부의 분산판을 통해 골고루 분사되어 가루 상태의 철광석을 공중으로 띄워 액체를 혼합하듯이 서로 뒤섞으면서 환원반응을 일으킨다. 이렇게 환원된 철광석 분광은 4단계로 된 계단 형태의 다단환원로를 거쳐 DRI가 되어 밖으로 나간다. 이 같은 접촉 방식의 차이로 인해 유동환원로는 철광석을 펠렛으로 사전 처리하지 않고 분광 그대로 사용할 수 있는 것이다.

셋째, 탄소 배출의 차이다. 일반적으로 펠렛 1톤 생산 시 50~150 kg의 CO2가 발생한다. 이는 샤프트환원로가 탄소저감을 실현하려면, 펠렛 제조에 사용되는 에너지도 풍력, 태양광 같은 에너지를 사용해야 한다는 뜻이다. 반면 철광석 분광을 그대로 사용하는 유동환원로는 펠렛 가공과정에서의 탄소배출을 염려할 필요가 없다.

l 포스코가 HyREX 기술을 개발하는 이유

포스코가 샤프트환원로가 아닌, 유동환원로 기술을 적용한 HyREX 수소환원제철 기술을 개발하는 이유는 크게 원료와 설비기술의 측면에서 나눠볼 수 있다.

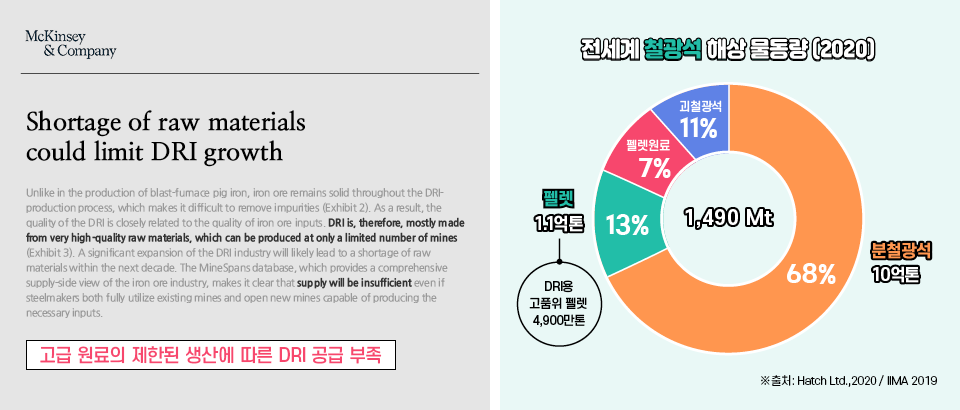

먼저, 원료의 측면에서 HyREX는 철광석 분광을 그대로 사용할 수 있기 때문에 원료 확보가 용이하고 생산 원가가 경제적이다. ’20년 기준 전세계 철광석 생산량 18억 톤 중 펠렛 공급량은 4.2억 톤 수준이다. 이는 현재 펠렛 공급량이 전세계 철강 수요를 충족시키지 못하는 상황임을 의미한다. 지난해 12월 국제철원협회(IIMA, International Iron Metallics Association)는 원료 생산에 대한 추가 투자와 제강 기술 혁신 없이는 2030년 DRI용 펠렛 공급 부족사태에 직면할 가능성이 있다고 전망한 바 있다. (관련 기사 보기)

그렇다면 펠렛 생산량을 늘리면 되지 않을까? 여기에도 한계점이 있다. 펠렛은 주로 유럽, 미주에서 적철광 또는 자철광만으로 생산되는데, 이는 전세계 철광석 사용량의 30%에 불과하며, 나머지 70%는 펠렛 제조에는 활용하기 어려운 갈철광이 차지하고 있다. 가격 측면에서도 ’21년 기준 철광석 분광은 펠렛보다 톤당 약 U$85 저렴하였으며, 이는 펠렛을 생산하는 데 분광에 가공처리가 추가로 필요하기 때문이다.

펠렛은 품위에 따라 여러 종류가 있지만, 값싼 저품위 펠렛은 부서져 가루가 발생하고 반용융 상태의 융착물을 생성시킬 수 있어, 통기성을 떨어뜨리고 DRI의 배출이 힘들어질 우려가 있기 때문에 샤프트환원로에는 주로 값비싼 고품위 펠렛이 사용된다.

지난해 7월 글로벌 컨설팅 회사 맥킨지&컴퍼니는 기사를 통해 고급 원료의 제한된 생산이 철강산업의 전환을 방해할 수 있다는 우려를 표명하기도 했다. 펠렛 생산국의 자국 소비량을 제외한 해상물동량 1.1억 톤 중 DRI를 생산할 수 있는 고품위 펠렛이 4,900만 톤에 불과한 것을 감안하면, 앞으로 철강사들의 고품위 펠렛 확보 경쟁은 더욱 심화될 것으로 보인다.

다음으로 설비기술의 측면에서, 유동환원로는 샤프트환원로 대비 환원로의 온도 제어에 유리하다. 환원로의 열이 부족해지면 철광석은 환원불량을 일으키기 때문에, 수소환원제철에서 환원로의 온도 제어 기술은 매우 중요하다. 석탄이나 천연가스와 같은 화석연료를 이용한 철광석의 환원반응은 자체적으로 열을 발생시키는 발열반응이 일어나지만, 수소는 철광석과 접촉 시 주변의 열을 흡수하는 흡열반응이 일어나기 때문에 환원로 내부의 열은 쉽게 부족해진다. 즉, 온도 저하로 환원불량이 일어나지 않도록 외부에서 환원로에 열을 지속적으로 공급하고 제어해줘야 하는 것이다.

환원로의 열은 산소와의 반응열로 뜨겁게 데워진 고온의 수소 환원가스를 통해 공급되는데, 유동환원로는 여러 개의 반응기가 계단 형태로 구성된 다단환원로로 이루어져 각각의 반응기 별로 산소 추가 투입을 통한 온도 제어가 가능하고, 반응기 하부뿐만 아니라 벽부에서도 가열이 가능하기 때문에 900℃ 이하의 환원가스 주입 만으로도 충분한 환원반응이 가능하다. 반면 샤프트환원로는 단일 환원로로 이루어져 하부에서 주입되는 환원가스의 열로만 환원로 전체의 온도를 제어해야 하기 때문에 환원로 상부의 온도가 저하되기 쉬워 1000℃ 이상 고온의 환원가스 주입이 필요하다.

글로벌 철강사들은 현재 천연가스를 환원제로 쓰는 샤프트환원로에 일부 수소를 부가하는 방식의 수소환원제철 기술을 개발하고 있다. 샤프트환원로는 천연가스 개질 방식과 조업 압력에 따라 크게 두 종류로 나뉜다. 다국적 철강기업 아르셀로미탈(ArcelorMittal)은 전세계 DRI의 60%를 점유하여 비교적 조업안정성이 높으나 설비투자비가 높은 미드렉스(MIDREX) 방식을, 스웨덴의 SSAB와 독일 잘츠기터(Salzgitter)는 설비투자비가 낮고 설비매몰비가 적어 상대적으로 수소전환에 유리한 에너지아이언(Energiron) 방식을 채택했다. 이중 SSAB는 지난해 *하이브리트(HYBRIT) 프로젝트를 통해 시간당 1톤 규모의 DRI를 파일럿 단계에서 생산하기도 했다.

*HYBRIT(Hydrogen Breakthrough Ironmaking Technology) 프로젝트: 스웨덴 철강업체 SSAB, 철광석 생산기업 LKAB, 에너지 기업 바텐발(Vattenfall)이 합작해 그린스틸 생산을 추진 중인 프로젝트

국제에너지기구(IEA)는 ’20년 10월 보고서(보기) 에서 2030년 수소환원제철 상용화 전망에 대해 샤프트환원로를 100% 수소로 전환하기 위해서는 환원로의 열 부족과 원료 제한을 극복하는 기술 개발에 상당한 기간이 소요될 것으로 예상했다.

l HyREX 기술 상용화 계획

포스코는 정부 및 국내 철강사와 협업하여 2028년까지 포항제철소에 연산 100만 톤 규모의 시험설비를 건설하여, FINEX 유동환원로 기술을 기반으로 한 수소환원제철 기술인 HyREX 기술의 상업화 가능성을 확인할 예정이다. 이는 기존 FINEX 유동환원로의 일산화탄소(CO)에 수소가 일부 혼합되어 있는 방식을 100% 수소로 전환하기 위해, 유동 환원 조업이 기존 FINEX와 어떻게 다른지 기술적으로 확인하는 것을 의미한다. 또한 수소환원제철 전용의 新전기로 공정 기술 개발도 추진된다. 화석연료로 만든 DRI는 침탄반응에 의해 탄소가 소량 함유되어 있다. DRI에 탄소가 함유되면 철(Fe)의 녹는점이 1538℃에서 200~300℃ 낮아져서 용융이 쉬워진다. 반면 100% 수소로 생산한 DRI에는 탄소가 전혀 함유되어 있지 않아 상대적으로 용융이 어렵기 때문에, 수소환원제철을 완성하기 위해서는 기존 전기로와는 다른 새로운 형식의 전기로 기술 개발이 요구된다.

포스코는 ’92년 FINEX 기술 개발을 시작하여, ’07년 상용화 이후 현재까지 파이넥스 공장에서 누계 3천 4백만 톤의 쇳물을 성공적으로 생산하고 있다. 일반적으로 기술의 개발 단계는 Lab(컨셉검증)-Pilot(연속공정검증)-Demo(상용화검증) 단계를 거쳐 상용화 확대로 이어지는데, 포스코는 FINEX 공정 개발과정 중 확보한 기술과 경험을 활용하여, Pilot 단계 없이 2025년부터 Demo 단계에 돌입, 2030년까지 HyREX 기술을 검증할 계획이다. 또한 2050년까지 포항·광양 제철소의 기존 고로 설비를 단계적으로 수소환원제철로 전환하여, ‘2050 탄소중립’을 달성할 계획이다.

[저탄소 제철 프로세스 대전환 특집 기획 시리즈 모아보기]

② 지속가능한 에너지 전환을 위한 포스코의 과제와 노력

③저탄소 철강제품을 만드는 브릿지(Bridge) 기술