지난 2월 16일 산업통상자원부는 ‘저탄소 철강생산 전환을 위한 철강산업 발전전략’을 발표하며, 지속가능한 경제 시대에 큰 가치로 떠오른 철스크랩 산업화 추진을 통해 철강산업의 대전환이 예고됐다.

‘철강산업 발전전략’은 철강산업의 새로운 도약 기반을 마련하려는 취지로, 원료-공정-제품-수출로 이어지는 철강 밸류체인에 걸쳐 2030년까지 ▲철스크랩 산업생태계 구축 ▲세계최초 수소유동환원 기술개발 ▲저탄소 선박용 고망간강 밸류체인 완성 ▲글로벌 수출 3강 달성 등을 목표로 한다.

철스크랩은 철과 스크랩(Scrap)의 합성어로 쇠 부스러기, 파쇠 등을 일컫으며, 철광석, 원료탄과 함께 3대 철강산업의 원료로 쓰인다. 철스크랩은 발생원에 따라 자가발생 철스크랩*(Home Scrap), 가공 철스크랩**(Prompt Industrial Scrap), 노폐 철스크랩***(Obsolescent Scrap) 등으로 나뉜다.

**가공 철스크랩 : 기계 및 자동차 등 철강 수요산업의 생산공정에서 철강재 가공 시에 발생

***노폐 철스크랩 : 최종 제품의 유용성이 소실되어 철강 폐기물로 가공 처리

한 번 사용하고 나면 그 효용을 다하는 타 소재와는 달리, 한번 사용된 후에도 철은 철 스크랩으로 회수되어 90% 이상 다시 철로 생산된다. 철광석으로부터 한번 생산된 철 1톤은 생산-소비-회수 재생산의 과정이 40여 차례 순환되며 누적 사용량이 10톤을 넘게 된다.

철광석으로부터 직접 철을 제조하는 방법에 비해 이산화탄소는 82%, 질소산화물은 88.9%, 황산화물은 94.7%까지 줄일 수 있기 때문에 지구온난화 문제 등 환경 측면과 제조원가 측면에서도 뛰어나 철 스크랩 수요가 꾸준히 증가하고 있다.

이처럼 철스크랩은 다시 철강의 원료로 쓰이며, 지속가능한 발전에 기여하는 중요한 순환 자원이다. 흔히 전기를 활용해 제선 과정을 진행하는 방식인 ‘전기로 공정’에서 주원료로 사용되며, 이 공정을 통해 한 번 사용된 철스크랩을 재활용해 쇳물을 생성한다. 전기로 공정은 기존 고로(용광로) 공정에 비해 탄소 배출량이 4분의 1 수준이다.

버려지는 선형 경제가 아닌, 재활용 가능한 자원으로 높은 경제적 가치를 제공하는 순환 경제에 아주 중요한 소재이다. 이에 철스크랩의 중요성이 높아졌으며, 안정적인 수급이 매우 중요한 상황이다. 이에 철강업계에서도 철스크랩 확보를 위해 움직임이 어느 때보다 활발하다.

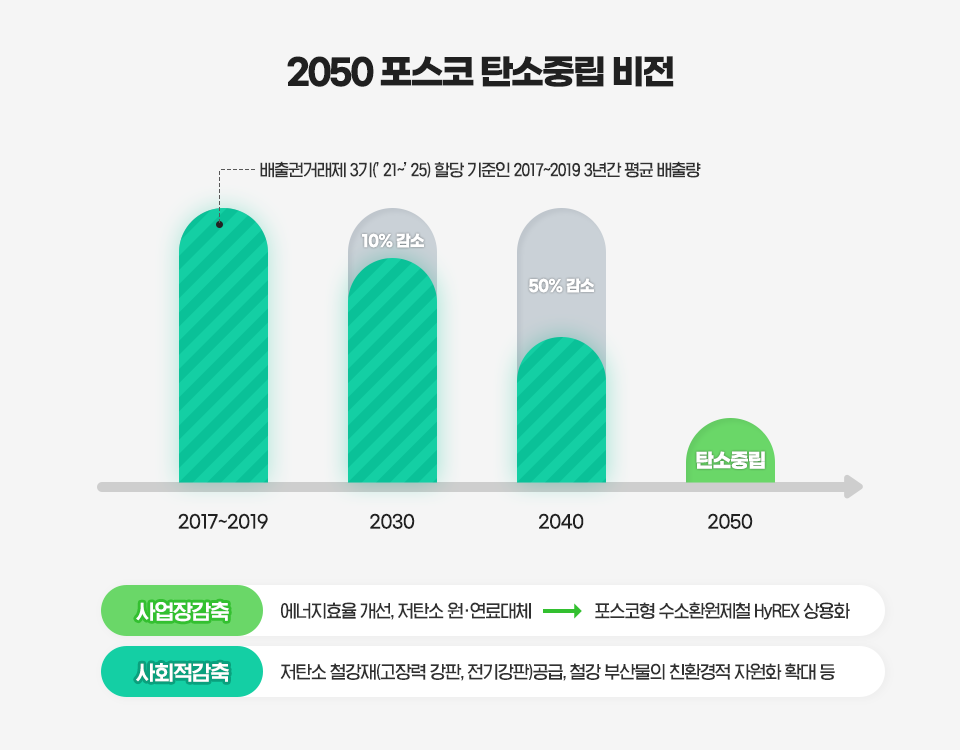

포스코 역시 ‘전기로’를 중심으로 탄소저감 정책에 본격 대응한다. 포스코는 지난 2월 열린 정기 이사회에서 약 6000억 원을 투자해 광양제철소에 연산 250만 톤(t) 규모 전기로를 신설하는 안건을 의결했다. 포항제철소에 이어 현재 고로만 5기 운영 중인 광양제철소에도 전기로를 신설하고, 저탄소 생산체제로 전환을 시작한다. 수소환원제철 기술이 상용화되어 기존의 고로 공정을 대체하기까지의 전환 단계 동안 전기로를 도입해 탄소 감축 노력을 이어갈 예정이다.

전기로 투자는 오는 2024년 1월 착공, 2026년부터 본격적인 가동에 들어간다. 또한 오는 2027년까지 포항제철소에 전기로 1기를 신규 도입할 계획이며, 현재 포항제철소 전기로 2기, 고로 3기, 포스코 파이넥스(FINEX) 설비 2기를 운영 중이다.

세계에서 가장 많이 생산되는 소재 중 하나인 철강의 탈탄소화는 필연적인 과제이다. 저탄소 시대, 지속가능한 소재 대표기업으로 나아가는 포스코의 노력에 많은 기대 바란다.

관련 기사 보기