포스코퓨처엠이 *내화물 제조 공정 개선을 통해 탄소 배출량 감축에 나서고 있습니다. 제조공정 개선에는 공정 효율성을 높여 불필요한 에너지사용을 줄이고, 탄소배출량이 적은 LNG를 연료로 사용하는 것인데요, 오늘은 그 사례들을 소개해드립니다.

*내화물(耐火物, refractory) : 해수에서 추출한 마그네시아를 주원료로 사용해 벽돌모양 등으로 만든 것으로, 고로(용광로) 등 쇳물을 제조하는 각종 로(爐)의 내부에 설치해 고온의 쇳물로부터 설비를 보호하는 역할을 하며 석유화학 플랜트, 발전소 등에도 폭넓게 사용되는 산업 기초소재

내화물 공장에 자동화 설비 도입… LNG연료 전환

포스코퓨처엠은 올해 3월 내화물 공장에 자동화 설비를 도입하며 생산성 향상과 ESG경쟁력 강화에 나섰습니다. 포스코퓨처엠 *소성 내화물 공장은 1978년 면적 1만 2300㎡에 1만 5000톤 생산 규모로 준공된 이후 지난 43년간 제철 특수정련로를 비롯해 비철금속•시멘트•유리 제조용 로(爐) 축조용 내화물을 생산하며 국내 기초산업 경쟁력 강화에 기여해왔는데요,

*소성 내화물 : 고온으로 가공해 벽돌 형태로 제작한 내화물

▲포스코퓨처엠이 3월 9일 포항에서 소성 내화물 공장 합리화 준공식을 열었다.

포스코퓨처엠은 2022년 3월부터 총 347억원을 들여 1년간 소성 내화물 공장 합리화 공사를 진행했습니다. 공사를 통해 혼합, 성형, 건조, 소성 등 공정의 설비가 교체되고 자동화됨에 따라 보다 안전한 작업환경이 조성되었고, 탄소배출량이 줄어들어 ESG경영을 실현하고 있습니다.

특히, 포스코퓨처엠은 건조로, 소성로로 분리되어 단계별로 진행되던 공정을 건조•소성 일체형로에서 한번에 진행할 수 있도록 개선해 에너지 효율을 높였습니다. 소성로 구조도 기존 ‘아치형’에서 열효율이 더욱 높은 ‘플랫형’ 구조로 개선했습니다. 공장 연료는 기존에 사용하던 중유 대신 액화천연가스(LNG)로 교체했습니다.

▲포스코퓨처엠은 소성 내화물 공장에 에너지효율이 높은 건조•소성 일체형로를 설치해 연간 1300톤의 탄소배출량을 절감했다.

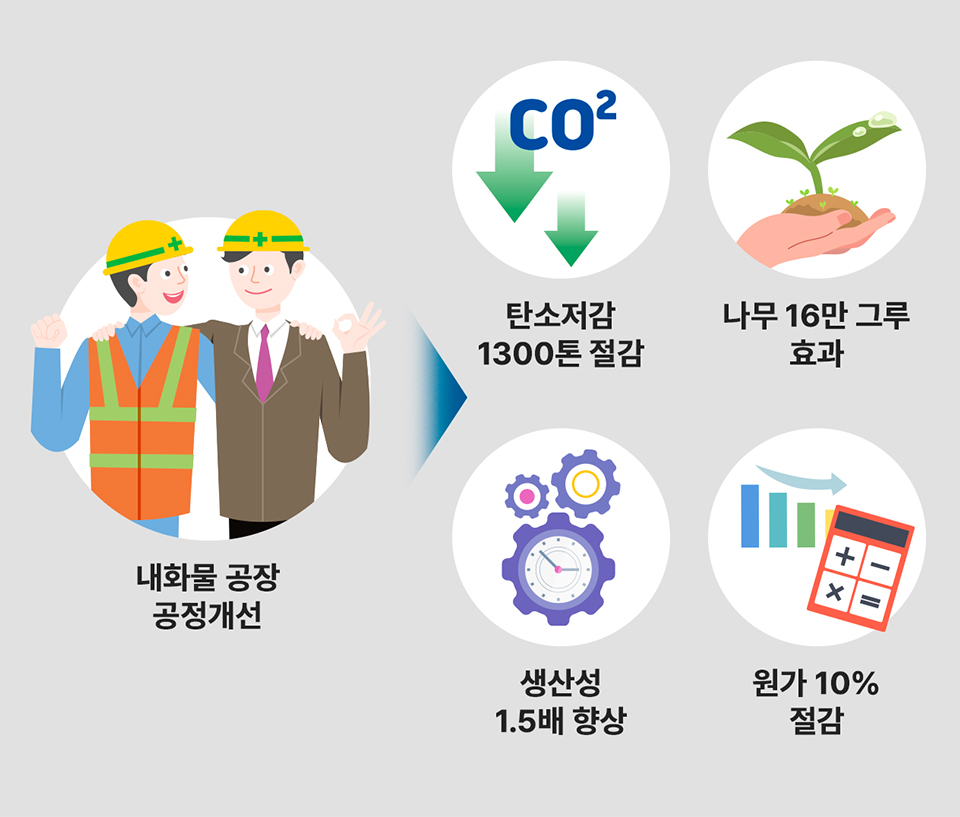

포스코퓨처엠은 소성 내화물 공장 공정개선을 통해 연간 탄소배출량을 1300톤(Scope 1/직접배출 기준) 줄였습니다. 이 효과는 나무 16만그루를 새로 심는 것과 비슷합니다. 또한, 생산성이 약 1.5배 증가하고, 원가도 최소 10% 이상 절감될 전망입니다. 보다 균일한 품질의 내화물을 생산할 수 있어 고객사의 만족도도 향상될 것으로 기대됩니다.

▲포스코퓨처엠 소성 내화물공장 공정개선 효과.

마그네시아 공장 노후설비 개선 나서

포스코퓨처엠은 마그네시아(MgO) 제조 공장의 노후설비도 함께 개선했습니다. 마그네시아는 바닷물에서 추출하며 내화물을 만드는 원료로 활용됩니다. 포스코퓨처엠은 올해 마그네시아 공장의 노후 *스팀(steam)배관을 대대적으로 보수했는데요, 밸브의 작동상태를 면밀히 살펴 배관 틈새로 스팀 일부가 불필요하게 방출되는 것을 막았고, 연간 300톤(Scope 2/간접배출 기준)의 탄소 배출량을 줄일 수 있었습니다.

*스팀(steam) : 마그네시아 제품 생산을 위한 부원료인 석회유 용해에 사용

▲포스코퓨처엠 마그네시아 공장.

고효율 전력기기 교체로 전력 사용량 감소

공장내 전력기기를 교체해는 것으로도 탄소배출량을 감축할 수 있는데요, 포스코퓨처엠은 불소성 내화물 공장, 소성 내화물 공장 등의 조명을 고효율 LED등으로 교체했습니다. 휴게실, 화장실 등에 출입감지센서를 부착해 공간에 사람이 있을 때에만 조명, 환풍기 등이 작동하도록 했습니다. 노후화된 제습기도 에너지 효율이 높은 제품으로 교체했습니다. 포스코퓨처엠은 전력기기 교체를 통해 연간 600톤(Scope 2/간접배출 기준) 이상의 탄소배출량을 감축했습니다.

▲포스코퓨처엠 내화물 공장에 고효율 LED등을 설치한 모습.

포스코퓨처엠은 폐내화물 재활용을 통해 순환경제 활성화에도 나서고 있습니다.(관련 기사 보기) 내화물 재활용부터 제조공정 개선까지 다양한 방법으로 ESG 경영에 앞장서고 있는 포스코퓨처엠의 활동에 많은 관심 부탁드립니다.