2020년 12월, 포스코그룹은 미래 지속가능한 에너지인 수소사업을 개척하고, 탈탄소시대를 선도하겠다는 의미를 담은 <수소경제를 견인하는 그린수소 선도기업>이라는 수소사업 비전을 밝혔다. 글로벌 수소 공급망 구축과 핵심 기술 개발 투자를 통해 2030년까지 50만 톤, 2050년까지 700만 톤 생산체제를 구축하여 ‘Global Top Tier Hydrogen Provider’가 되는 것을 목표로 한다.

▲ 포스코그룹 수소사업 비전 및 로드맵

포스코그룹은 포스코의 수소환원제철과 포스코에너지의 발전 사업 자체만으로도 대한민국 최대 규모의 수소 수요가 발생하는 기업이다. 2050년 수소 생산 700만 톤 중 포스코그룹의 내부 수요는 500만 톤에 이를 것으로 예상되며, 이중 수소환원제철용은 370만 톤, 수소발전용은 130만 톤으로 전망된다. 이에, 포스코그룹은 ▲수소환원제철용 수소를 안정적으로 확보하고, ▲지속가능한 수소 발전 연료로의 전환을 선도하며, ▲국내·외 산업용 수소 수요를 개발/대응하는 것으로 수소사업의 전략 방향을 설정했으며, 안정적인 내부 수요를 바탕으로 경제적인 수소 생산 및 운송 체제를 구축해 외부 판매까지 연결하는 수소사업 모델을 구축하고 있다.

l 포스코그룹 그린수소 사업모델

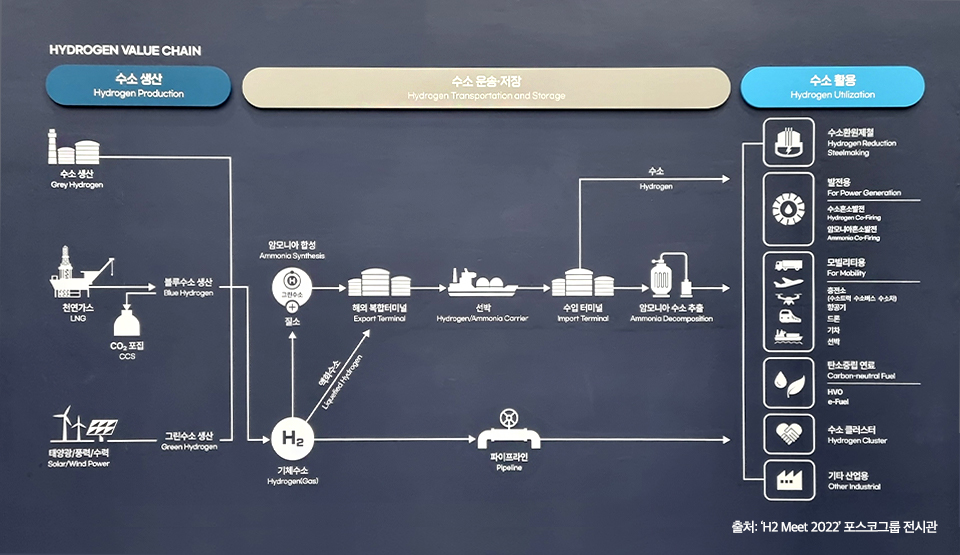

포스코그룹은 수소의 생산부터 운송·저장, 활용에 이르기까지 각 분야에서 추진 중인 그룹사의 수소사업의 역량을 총망라해 ‘그린수소 사업모델’을 위한 밸류 체인을 구축함으로써, 대한민국 최대 수소 수요처이자 공급처로 발돋움할 계획이다.

▲ 포스코그룹 그린수소 사업모델

그린수소 밸류체인을 완성하기 위한 포스코의 ‘그린수소 사업모델’에는 수소의 생산부터 운송, 저장 등 인프라 구축과 이를 어떻게 활용할지에 대한 모든 솔루션이 담겨있다.

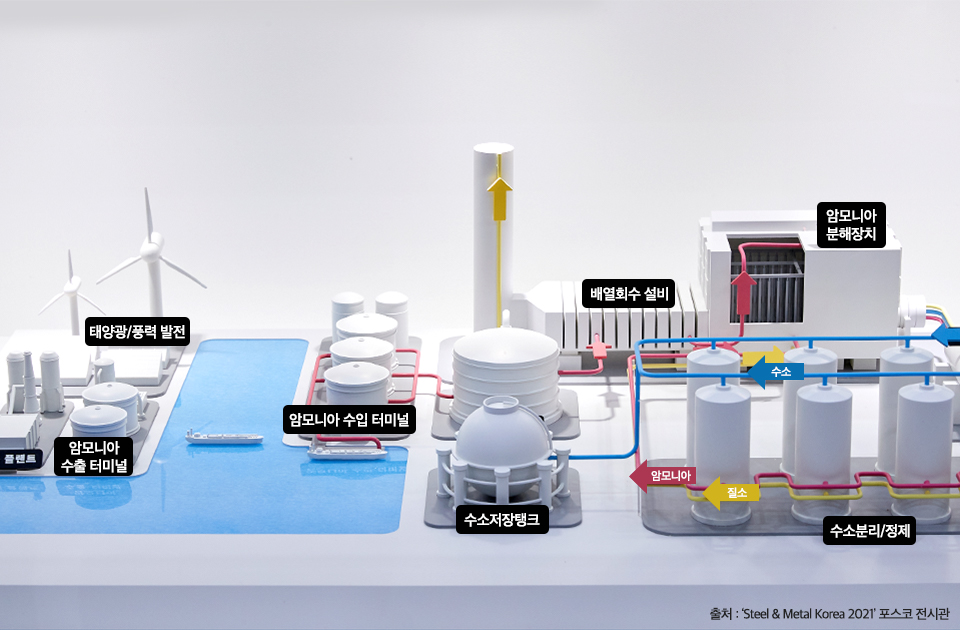

[생산] 먼저, 그린수소는 재생에너지 환경이 우수한 지역에서 태양광·풍력 등 재생에너지를 기반으로 한 수전해 방식(전기분해)으로 생산한다. 수소 생산 거점을 구축하기 위해, 포스코홀딩스는 재생에너지 여건이 우수한 전략 국가를 선정하여 그린수소 프로젝트를 개발·투자한다. 또한 포스코는 재생에너지용 강재 공급을, 포스코인터내셔널은 CCS사업과 글로벌 수소 무역을, 포스코건설은 수전해 설비를 포함한 수소 생산 플랜트 EPC(시공·설계·조달)를 담당한다.

[운송·저장] 해외에서 생산된 수소는 효율적인 이송을 위해 암모니아로 합성한 후, 선박으로 운송하여 수소 터미널에 저장한다. 수소는 기체상태에서 폭발의 위험성이 있고, 액화하려면 -253˚C 로 냉각해야 하기 때문에, 일반적으로 장거리 운송을 위해서는 수소와 질소가 결합된 암모니아 상태로 운송하는 것이 안전하고 효율적이다. 이러한 운송·저장 과정에서 포스코는 수소 저장탱크와 파이프용 강재 생산을, 포스코에너지는 수소 터미널을 구축을, 포스코건설은 수소플랜트 EPC를 전문화한다는 방침이다.

[활용] 터미널에 저장한 암모니아는 개질 후 다시 수소로 추출하여, 수소환원제철, 발전, 수소차 등 다양한 수요처에 활용한다. 포스코그룹은 2030년까지 국내외에서 추진 중인 수소 생산 프로젝트를 통해 연간 50만 톤을 생산하여, 철강분야 25만 톤, 발전분야 33만 톤, 탈탄소 산업용 7만 톤을 공급할 계획이다. 특히, 철강분야 수소 수요는 수소환원제철로의 전환이 본격화되는 2030년대 중반 이후 크게 늘어날 것으로 전망됨에 따라, 2040년 300만 톤, 2050년 700만 톤으로 생산능력을 단계적으로 확대하여, 국내외 철강, 발전, 산업용 등 대규모 B2B 수요처에 수소를 공급할 계획이다.

▲ 수소사업 밸류 체인 도식도

l 수소 생산

– 부생·블루·그린 수소 단계별 ‘국내 최대 공급 능력’ 확보 위한 글로벌 프로젝트 추진

먼저 포스코는 수소의 생산 측면에서, 현재 생산 역량을 보유한 부생수소를 시작으로 CO2를 포집 및 저장·활용하는 블루수소를 거쳐, 궁극적으로는 CO2 배출이 전혀 없는 그린수소까지 공급 역량을 국내 최대급으로 키운다는 방침이다.

수소사업 초기 단계에는 제철소의 부생수소를 활용해 수소 시장에 진입할 계획이다. 포스코는 현재 철강 제조 공정에서 발생하는 부생가스(Cokes Oven Gas)와 천연가스(LNG)를 이용하여 연간 7천 톤의 수소 생산 능력을 갖추고 있다. 초기 단계에서는 현재 생산 역량을 보유한 포스코의 부생수소를 활용해 2026년까지 연간 7만 톤의 부생수소를 연료전지 및 모빌리티용으로 공급하는 체제를 갖출 계획이다.

포스코홀딩스는 안정적인 해외 수소 공급망을 구축하고자 5대 전략지역(호주, 중동, 말련, 인도, 북미)을 중심으로 10여 개의 블루/그린 수소생산 프로젝트를 검토 중이다.

블루수소는 UAE, 사우디 등 중동에서 글로벌 최대 석유기업과 프로젝트 지분투자에 참여해 블루수소 할당 구매권리 확보를 추진 중이다. 국내의 경우, 현재로서는 재생에너지 입지 환경이 다소 불리하기 때문에, 이산화탄소의 포집과 활용, 저장 기술인 CCUS(Carbon Capture Utilization and Storage)를 활용하여 블루수소를 생산하는 방안을 검토하고 있다.

그린수소는 오만, 호주, 인도 등 재생에너지 여건이 우수한 지역을 중심으로 그린수소 프로젝트를 검토 중이다. 오만에서는 2030년 그린수소 20만 톤 생산을 목표로 유망 부지를 잠정 확정했으며, 현재 예비 타당성조사를 진행 중이다. 호주에서는 철강 원료인 HBI 확보와 그린수소 생산을 연계함으로써 철강-수소 사업 간의 직접적인 시너지 창출을 모색한다. 인도에서는 재생에너지 및 양수 발전을 기반으로 한 그린수소 및 암모니아 생산 사업을 추진할 예정이다.

– 고온 수전해, 암모니아 크래킹 등 수소 생산ㆍ활용 핵심기술 내재화 추진

포스코그룹은 글로벌 생산 거점 구축뿐만 아니라, 수소 생산과 활용을 위한 핵심 기술도 연구 개발하여 적극적으로 내재화한다는 방침이다.

먼저, 차세대 수전해 기술을 확보하기 위해, 700도 이상에서 스팀을 전기분해하여 수소를 생산하는 원전 연계 고온 수전해 기술을 한국원자력연구원과 함께 연구 중이다. 포스코그룹 자체 연구소인 포항산업과학연구원(RIST)에서는 현재 5kW급 스택 제작기술을 보유하고 있으며, 스택을 모듈화하여 용량을 확대하는 연구를 진행하고 있다. 이 기술은 장기적으로 소형원자로인 SMR(Small Modular Reactor) 등 원전과 연계하여 국내에서도 경제성 있는 그린수소를 생산할 수 있는 기술로 기대된다.

포스코그룹은 그린수소를 효율적으로 운송하고 활용하기 위한 기술도 개발 중이다. 수소를 질소와 결합한 화합물인 암모니아는 기존에 갖춰진 운송·저장 인프라 활용성과 동일한 부피에서 수소보다 1.7배 많은 양을 저장할 수 있는 효율성 등 다양한 이점 덕분에 최적의 ‘수소 캐리어(운송체)’로 꼽히지만, 암모니아에서 수소를 추출하는 기술이 상용화되어야 활용 가능하다. 이에, 포스코그룹은 한국과학기술원(KIST)과 함께 암모니아에서 수소를 추출하는 암모니아 크래킹(Cracking) 기술을 개발 중이다.

▲ 암모니아 기반 수소 추출

한편, 포스코그룹은 두산중공업, RIST와 함께 암모니아를 분해기(Cracker)를 통해 수소, 질소 가스로 분해한 후, 이를 연소해 가스터빈을 구동하는 발전 기술도 공동 개발 중이다. 암모니아는 기화하여 그대로 연소하면 기존 가스터빈 연료인 액화천연가스(LNG) 대비 연소 속도가 20% 수준으로 매우 낮고 발열량도 50% 정도에 불과하지만, 수소와 질소 가스로 분해하여 연소하면 연소 속도와 발열량이 증가된다. 분해기와 가스터빈을 각각 개발한 사례는 있지만, 이를 일체화한 발전기술 개발은 세계 최초이다.

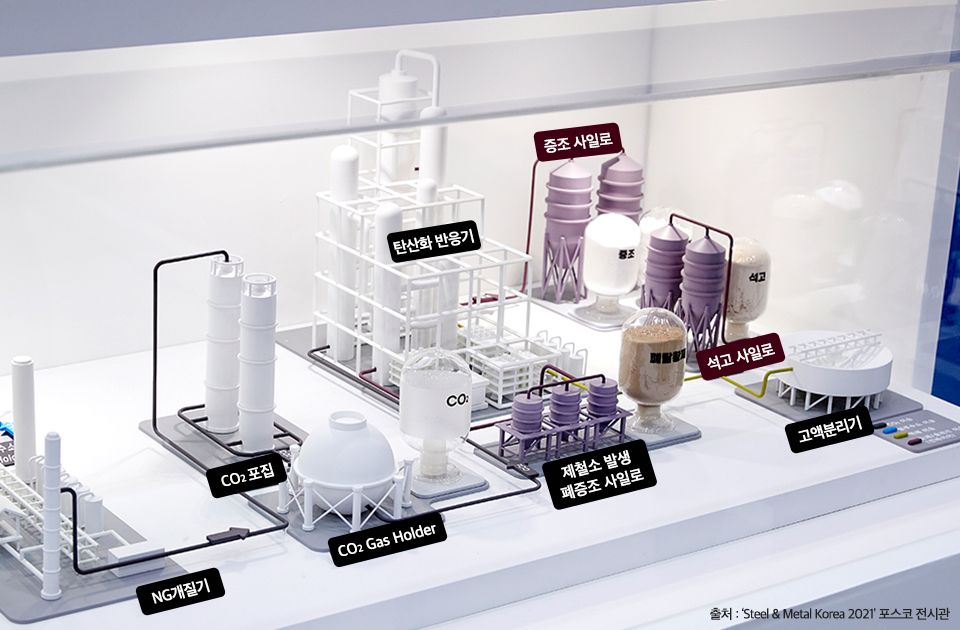

포스코는 그린수소 뿐만 아니라, 중조(탄산수소나트륨) 기반 블루수소 생산 기술도 파일럿(Pilot) 실증 작업을 진행 중이다. 블루수소를 생산하기 위해서는 수소 생산 시 발생되는 CO2를 포집하여 저장 또는 활용하는 기술이 필요하다. 이 기술은 제철소에서 탈활작업 후 버려지던 폐탈황제와 블루수소 생산을 위해 포집한 CO2를 반응시켜 중조를 생산하여 제철공정에 다시 활용한다. 블루수소 생산 뿐만 아니라, 기존에 버려지던 폐탈황제를 중조로 재활용할 수 있 기술이다.

▲ 중조 기반 블루수소 생산기술

l 수소환원제철 HyREX

철강은 1톤당 CO2 배출량이 약 1.8톤으로, 알루미늄, 플라스틱 등 다른 소재에 비해 생산과정에서 이산화탄소 발생량이 훨씬 적고, 생산된 철강재의 약 85% 이상이 재활용되는 소재이다. 그러나 거대한 생산 규모로 인해 연간 전 세계 CO2 발생량의 약 8%가 철강산업에서 배출되고 있다.

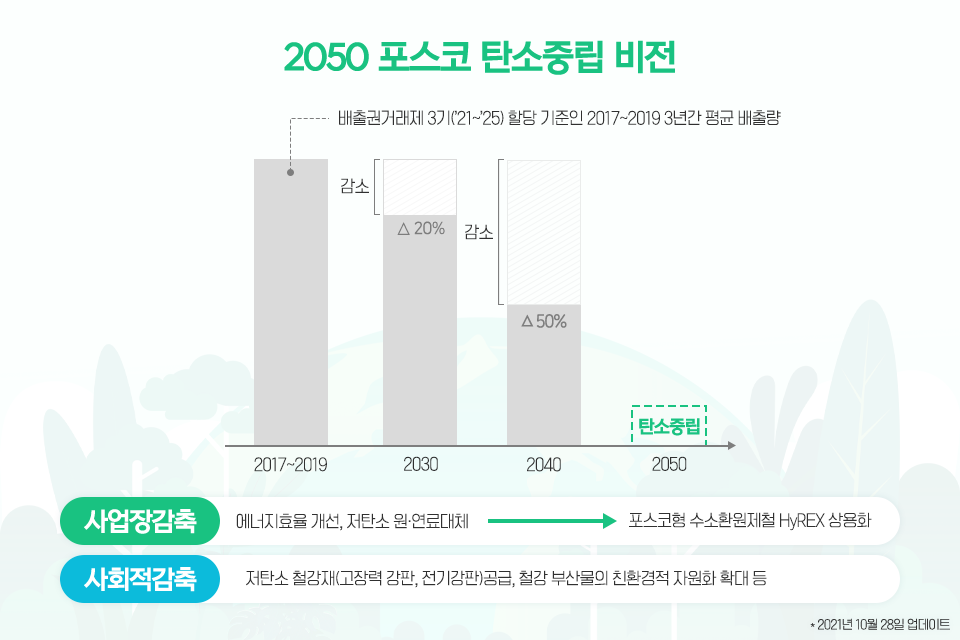

‘20년 12월 포스코는 탄소배출 감축 목표로 2030년 사업장 감축 △10% 및 사회적 감축 △10%, 2040년 △50%, <2050 탄소중립>을 선언한 바 있다.

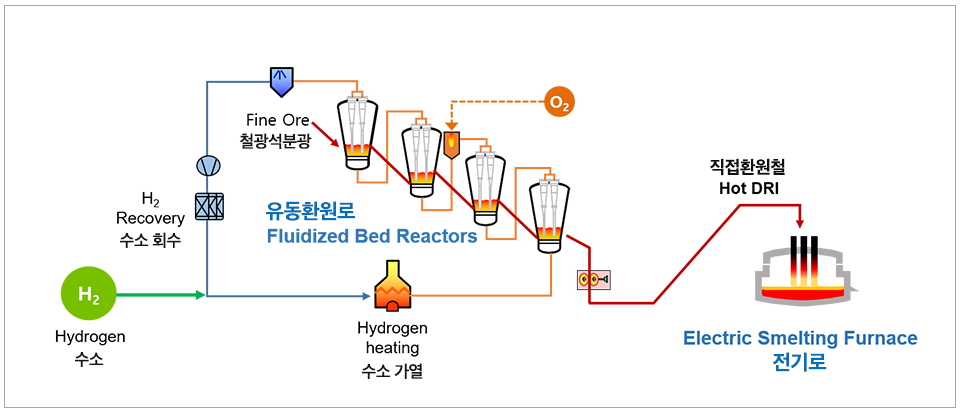

포스코는 ‘2050 탄소중립’을 실현하기 위해, 석탄과 철광석을 반응시켜 탄소를 배출하던 전통적인 고로 공정 제철 방식을 벗어나, FINEX(파이넥스) 공정 유동환원로 기술을 바탕으로 한 HyREX(하이렉스) 수소환원제철 기술을 개발 중이다. HyREX에서 수소는 예열을 거쳐 다단으로 구성된 유동환원로 하부로, 그리고 광석은 상부로 투입되어 고체환원철(DRI)이 만들어진다. 이후, 그린 전력을 이용하여 전기로 내에서 DRI를 녹이면 CO2 배출이 없이 쇳물을 생산할 수 있다.

▲ 포스코 HyREX 수소환원제철 개념도

포스코의 수소환원제철 HyREX는 철광석 분광을 가공없이 산지 그대로 직접 사용하는 유동환원로 방식을 채택함으로써, 사전 가공된 펠렛(Pellet)을 사용하는 샤프트환원로 기반 수소환원제철 보다 원료 확보가 용이하고 생산 원가가 경제적이다. 또한 HyREX 유동환원로는 여러 개의 반응기로 구성되어 있어, 단일 반응기로 된 샤프트환원로 보다 온도제어에 유리하다는 설비기술적인 이점이 있다.

l 수소 발전ㆍ터미널

포스코그룹이 보유한 발전소 설비 전체 용량은 약 6.5GW(기가와트)로, 이를 모두 수소발전으로 전환 시 연간 200만 톤의 수소 수요가 창출된다. 포스코에너지는 보유 발전소 운영노하우와 발전터빈 기술사와의 협력을 통해 2027년부터 안정적인 수소혼소발전 기술을 도입할 계획이다.

포스코에너지는 인천지역에 약 3.4GW의 LNG발전소를 운영하고 있다. 이중 3, 4호 발전기를 최신의 수소 혼소가 가능한 발전기로 대체하여 세계 최초 GW급 상업용 수소혼소 발전소 운영을 계획 중이다. 포스코에너지가 개발하는 수소혼소발전은 최대 50%까지 수소 혼소가 가능하며, 20%의 이산화탄소를 저감할 수 있다. 2027년 3, 4호기를 시작으로 2035년 9호기까지 단계적으로 수소혼소를 확대해 나갈 계획이다. 또한 발전소 부지 내에 청정수소 공급인프라를 동시에 구축하여 인근 발전소를 대상으로 수소연료 공급도 추진해 나갈 예정이다.

포스코그룹은 수소를 수요처에 안정적으로 공급하기 위한 수소터미널도 구축할 예정이다. 하나의 터미널에서 제철소와 발전소 등 주요 수요처에서 필요로 하는 LNG와 청정수소, 암모니아까지 동시 공급이 가능한 One-Stop Solution 터미널로, 기존에 포스코에너지가 보유하고 있는 인프라와 터미널 운영노하우를 기반으로 가장 경쟁력 있는 에너지터미널 운영을 목표로 하고 있다.

포스코에너지는 광양지역에 운영 중인 LNG 터미널의 인프라를 활용하여 암모니아 및 수소의 저장뿐만 아니라 생산·공급까지 가능한 대규모 복합 수소 Complex 구축을 추진 중이다. 본 터미널에는 LNG 냉열을 활용한 ‘액화수소 제조’, 암모니아 기반의 ‘수소추출’, BOG(Boil Off Gas, LPG 탱크에서 자연적으로 기화하는 천연가스)를 활용한 ‘수소발전’ 등을 포함하며, 저장 및 생산된 수소는 전용 수소배관 및 고압/액체 수소 트레일러를 이용하여 수소발전소, 충전소 등의 수요처에 공급할 계획이다.

l 수소 플랜트 / 해외 인프라 사업

포스코건설과 포스코인터내셔널은 포스코그룹의 수소사업 비전에 발맞춰, 각각 수소 플랜트 EPC(설계·시공·조달)와 CCS(Carbon Capture and Storage) 및 해외 인프라 사업을 담당한다.

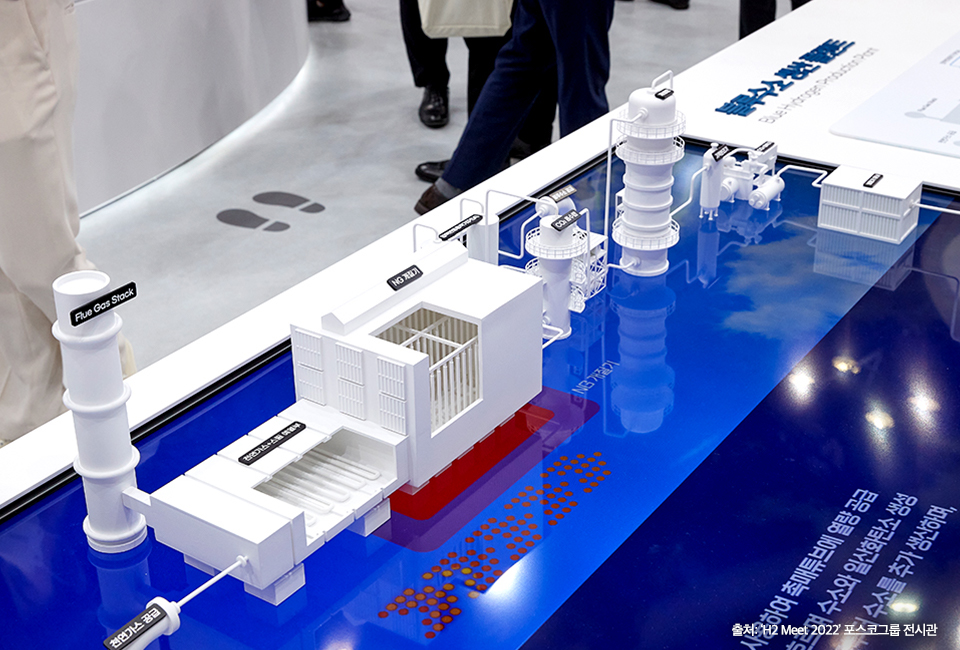

수소 플랜트는 생산하는 수소의 종류에 따라, 각기 다른 전문 설비와 EPC 수행 역량이 요구된다. ‘그린수소’ 생산 플랜트는 수전해 스택을 기준으로 전력공급장치와 물공급을 위한 해수담수화 설비가 있으며, 생산된 수소를 정제, 이송 및 저장하기 위한 설비들이 포함된다. ‘블루수소’ 생산 플랜트는 천연가스 개질을 통해 블루수소가 생산되며, 이때 발생되는 이산화탄소를 포집하여 저장탱크로 이송된다. 포스코건설은 해수담수화 설비, 극저온용 고망간강 LNG 저장탱크 등 수소 기반시설 관련 성공적인 EPC 수행 경험을 바탕으로 수소 플랜트 EPC를 더욱 전문화할 계획이다.

▲ 블루수소 생산 플랜트

해외 인프라 사업은 운송 제품에 따라, ‘수소, LNG, CO2’ 3가지 터미널 사업으로 구분된다.

먼저, ‘수소터미널’은 해외에서 생산된 그린 및 블루 수소의 해상운송을 위해 필요하다. 수소를 바로 해상운송하기 위해서는 아직 기술개발이 더 필요하기 때문에, 수소 캐리어인 암모니아 터미널 사업도 함께 추진중이다.

가스전에서 생산된 천연가스를 액화하여 수출하기 위한 ‘LNG터미널’과 CO2를 포집 및 액화하는 ‘CO2터미널’은 블루수소 생산과 CCS사업에서 필수적으로 구비되어야 하는 중요한 인프라이다. 천연가스는 LNG터미널에서 블루수소의 원료로 공급되고, 블루수소 생산과정에서 발생하는 CO2는 포집 후 CO2터미널에 저장된다. CO2는 매립 시, 배관을 통해 저장소에 매립하거나 해저배관을 통해 해상플랫폼으로 이동 후 저장소에 매립된다. 포스코인터내셔널은 현재 말레이시아에서 유력 국영업체와, 호주에서는 서호주 해상 고갈 유가스전을 대상으로 글로벌 기업과 CCS 공동연구를 진행 중이다.

l 수소용 강재

포스코는 수소의 생산에서 활용까지, 수소 밸류체인 전 분야에서 사용 가능한 수소용 강재를 개발하고 있다. 수소배관, 모빌리티용 연료탱크, 수소충전소와 액화수소용 저장탱크 등 가격 경쟁력을 갖춘 포스코의 저탄소 에너지용 강재를 통해 수소의 상용화 시기를 앞당긴다는 계획이다.

포스코는 영하 45도에서도 용접부가 외부 충격에 견딜 수 있게 개발된 기체 수소 이송용 배관을 수소 시범도시인 안산과 울산에 적용했다. 수소는 압력이 높아지면 금속에 침투, 열화시켜 금속을 깨뜨려버리는 ‘수소취성’을 일으킨다. 용접부는 수소취성에 약하기 때문에 지금까지 수소 이송용 배관은 용접을 하지 않고 만드는 6인치 이하의 수입산 무계목 강관(Seamless)강관을 주로 사용해 왔으며, 8인치 용접강관은 안전을 위해 제한적으로 사용되어 왔다. 이에, 포스코는 용접부의 수명과 안전성을 크게 향상시킨 8인치 수소배관용 강재를 신규 개발하여, 수입재보다 70% 저렴 가격으로 경제성 확보는 물론 소재 국산화에도 기여하고 있다.

▲ 수소배관(좌), 모빌리티용 연료탱크(우)

모빌리티용 연료탱크에는 머리카락 굵기로 매우 얇지만 강한 강선과 고강도 복합재료를 적용했다. 기존 탄소섬유와는 달리 재활용이 가능하고, 제조비용을 약 30% 절감할 수 있기에, 향후 트레일러와 수소차 등에 적용할 수 있을 것으로 기대된다. 수소충전소용 저장탱크는 1,000기압의 초고압 수소를 저장하기 위해 특수 저장용기에 고강도 강선을 감아, 반복적인 수소 충전 및 방전에 의한 파손을 방지할 수 있도록 했다.

수소는 기체보다 액체 상태일 때 부피가 1/800로 줄어들기 때문에 많은 양을 저장할 수 있다. 이에, 포스코는 수소가 액화되는 -253°C의 극저온 환경을 견디는 고망간강과 고강도 스테인리스강 액화수소 저장탱크를 동시에 개발하고 있다. 포스코가 세계 최초로 독자 개발한 극저온용 고망간강은 영하 163도의 액화천연가스(LNG) 저장탱크용으로, 20만m3의 액화천연가스(LNG)를 저장하는 광양 LNG 터미널 5호기 및 국내 최초 LNG 추진선인 그린 아이리스호의 연료탱크 소재로 성공적으로 적용된 바 있다.

l 저탄소 철강 제품 브랜드

포스코는 고객사들의 탄소저감 실현과 저탄소 사회에 대비한 산업별 철강 제품 3대 전략 브랜드 ‘INNOVILT(이노빌트), e Autopos(이오토포스), Greenable(그린어블)’을 론칭했다.

[INNOVILT] 포스코가 만든 국내 최초의 지속가능한 강건재 프리미엄 통합 브랜드인 ‘INNOVILT’는 혁신을 뜻하는 ‘Innovation’, 가치의 ‘Value’, 건설의 ‘Built’를 결합한 합성어로 환경적 장점과 독창성을 담은 미래기술 혁신을 통해 미래 건설시장을 선도해 나가겠다는 의지를 담고 있다. 2019년 11월 출범이래 129개사 213개 제품을 인증받아 다양한 곳에서 사용되고 있다.

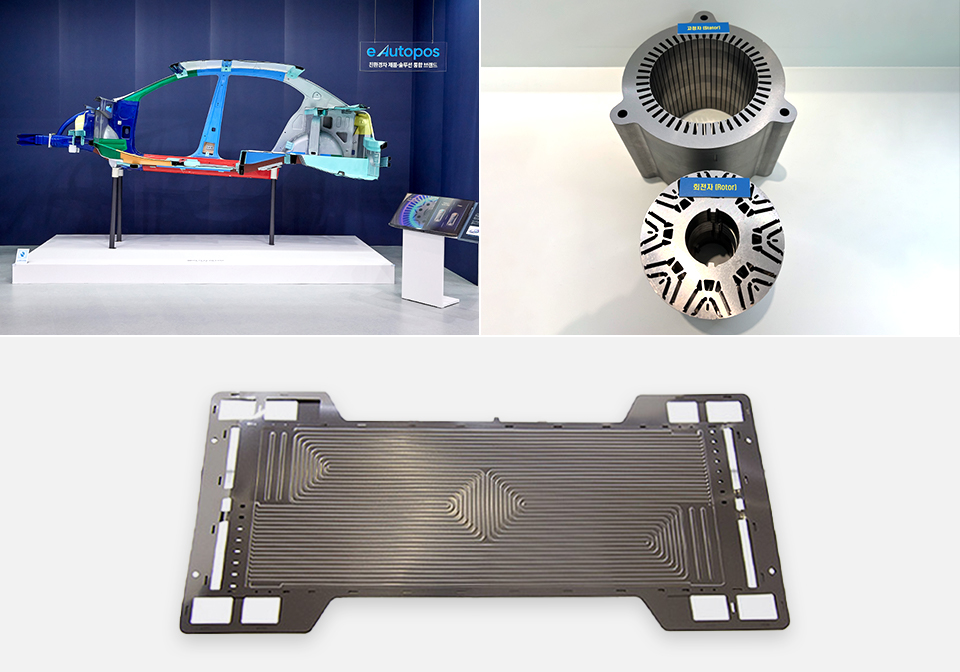

[e Autopos] 프리미엄 강건재 브랜드 ‘INNOVILT’에 이은 포스코의 두번째 제품·솔루션 통합브랜드인 ‘e Autopos’는 2021년 1월 론칭했다. ‘eco-friendly’, ‘electrified AUTOmotive Solution of POSco’을 결합한 합성어로, 지속가능성, 협업 시너지, 미래 지향을 담은 혁신을 통해 친환경차 시장을 선도하겠다는 의미를 담았다. 전기차와 수소차 등 친환경차에 사용되는 포스코의 철강 및 이차전지소재와 이를 활용하는 고객 맞춤형 솔루션을 제공한다. 대표적인 e Autopos 제품으로는 기가스틸(Giga Steel), 하이퍼 엔오(Hyper NO), Poss470FC가 있다.

‘기가스틸’은 알루미늄 등 경쟁소재 대비 가격경쟁력이 우수하며, 환경친화적이다. 알루미늄과 비교해 소재가격은 1/3, 가공비는 절반 수준으로 낮출 수 있어 생산 비용을 효과적으로 절감할 수 있다. 포스코는 기가스틸을 활용한 전기차용 차체·샤시·배터리팩용 고장력 강판을 개발했다.

‘Hyper NO’는 친환경차 구동모터용 고효율 전기강판이다. 전기강판은 두께가 얇을수록 에너지 효율이 높아지며, 전기에너지를 기계 에너지로 변화시키는 과정에서 필연적으로 발생하는 에너지 손실을 최소화할 수 있다. ‘Hyper NO’는 0.15mm 두께까지 초극박 생산이 가능하며, 기존 전기강판 대비 에너지 손실이 30% 이상 낮다.

‘Poss470FC’는 포스코가 독자 개발한 수소차용 연료전지분리판이다. 분리판은 연료전지에서 수소와 산소의 이동통로 역할을 하는데, ‘Poss470FC’는 크롬이 첨가된 스테인리스 소재로 되어 있어 녹이 잘 슬지 않고, 전도성이 좋아 전기를 잘 전달한다. 또한 코팅이 필요 없어 기존 흑연 코팅 분리판 대비 충격에 강하고, 성형하기 쉬우며, 가격이 저렴하다.

▲ 기가스틸 차체(좌), Hyper NO 구동모터코아(우), 수소 연료전지분리판(하)

[Greenable] ‘Greenable’은 풍력·태양광·수소 등 미래 지속가능 에너지를 생산하거나 수송, 저장할 때 적용되는 전문적인 제품과 솔루션 통합 브랜드로 ‘INNOVILT’, ‘e Autopos’에 이어 2021년 10월 세 번째로 론칭한 전략 브랜드이다. ‘Greenable’은 풍력, 태양광, 수소 등 미래 지속가능 에너지를 생산하거나 수송, 저장 시 적용되는 전문적인 철강제품과 솔루션을 통합한 브랜드로 환경성을 뜻하는 ‘Green’과 ‘가능하게 하다’를 뜻하는 ‘Enable’을 합성하여 지속가능한 시대를 가능하게 하는 철강의 역할을 강조했다.

주요 제품으로는 △태양광발전설비 하지재용 고내식 도금강판 △풍력타워/하부구조물용 후판 △수소배관/고압용기용 열연강판 등이 있다.

·포스코, H2 MEET 2022에서 그룹 수소사업 밸류체인을 총망라하다!

·[궁금한 THE 이야기] ① 수소는 에너지를 어떻게 만들어 낼까?

·[궁금한 THE 이야기] ② 탄소 없는 삶, 수소로 실현 가능하다?

·[궁금한 THE 이야기] ③ 에너지시장의 게임 체인저, 미래의 석탄은 바로 수소?