드디어 e Autopos 언박싱, 그 세 번째 시간! 첫번째 시간에는 e Autopos 차체와 섀시에 사용된 솔루션에 대해, 두번째 시간에는 구동모터에 쓰인 솔루션에 대해 알아봤다면, 이번 시간에는 e Autopos에 들어간 배터리팩 강재에 대해 알아보려 한다.

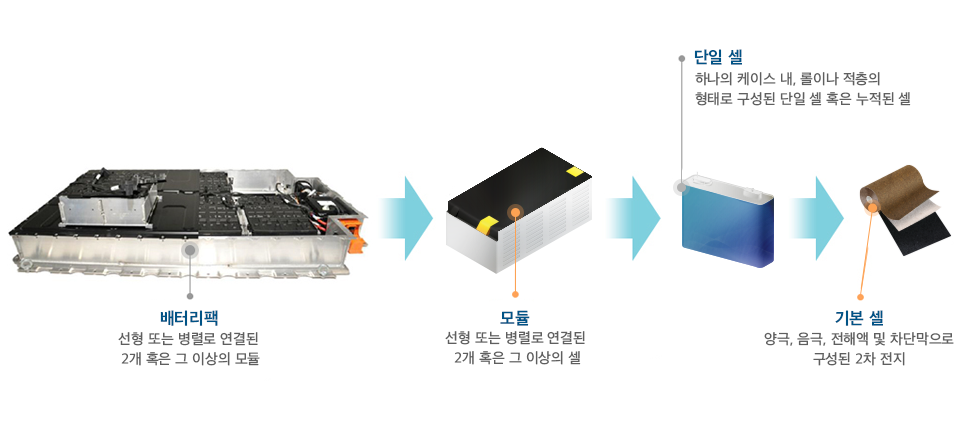

배터리팩에 대해 알아보기 전에 우선 전기차 배터리에 대해 알아보겠다. 전기차 배터리의 경우, 일반적으로 셀(Cell), 모듈(Module), 팩(Pack)으로 구성되는 전기차 배터리는 배터리셀을 여러 개 묶어서 모듈을 만들고 모듈을 여러 개 묶어서 팩을 만드는데, 전기차에는 최종적으로 배터리가 하나의 팩 형태로 들어가게 되는 것이다.

▲전기차 배터리 구성

그렇다면 이제 본론으로 들어가볼까? 언제나처럼 포장박스에 붙어있는 표의 설명부터 파악해본다. 포스코 친환경차의 배터리팩. 이름하여 PBP-EV(POSCO Battery Pack for Electric Vehicle)!

l e Autopos의 배터리팩, PBP-EV

PBP-EV는 기가스틸과 스테인리스강, 그리고 선재를 사용해 3세대 전기차 스케이트보드 구조에 대응하는 포스코 친환경차 배터리팩이다. 초고강도강을 롤포밍 공법으로 제작하여 충돌 안전 성능이 강화되었다고 하는데… 그 외 또 어떤 특징들이 숨어있는지 조금 더 파헤쳐 볼까?

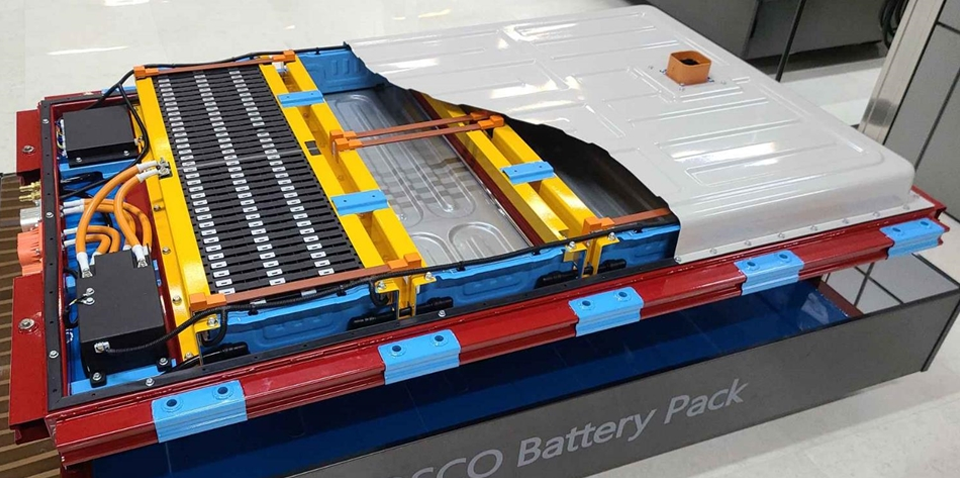

e Autopos의 배터리팩은 여러 개의 모듈(Module)에 각종 제어 및 보호 시스템을 장착한 부품으로 포스코 고강도 강판과 기가스틸이 적용되었다. ‘기가스틸’은 1mm² 면적당 100kg 이상의 무게를 견딜 수 있는 강판으로 십원짜리 동전만한 크기에 10톤 이상의 무게를 버티는 강판이다. 차량 사고시, 배터리셀의 보호를 위해 기가스틸이 적용되며 배터리팩의 경량화도 가능하여 전기차의 주행거리를 늘릴 수 있다.

배터리팩에 쓰인 스테인리스강은 자동차의 외부 충격, 열, 진동 등으로부터 보호하기 위해 배터리셀들을 일정 개수로 묶은 모듈의 외곽 프레임 구조에 적용된다. 스테인리스강은 강도가 높고 부식에 강하기 때문에 배터리 충∙방전중 배터리셀의 부풀어오름(Swelling)을 억제하고, 배터리팩 내부 습기에도 녹슬지 않는 장점을 가진다.

▲e Autopos의 배터리팩, PBP-EV 시제품

여기서 잠깐!

좋은 배터리팩의 조건

•방열 특성(내부에서 발생한 열을 외부로 방출하는 기능) 우수

•사고 시에도 배터리셀을 보호할 수 있는 견고한 케이스

•오랜 주행에도 구조물의 변형이나 변질이 오지 않는 내구성과 내식성

*전기차에는 최종적으로 배터리가 하나의 팩 형태로 들어가게 된다. 외부 충돌 시 화재와 폭발로 이어져 치명적인 사고를 유발함으로 내부 배터리셀을 보호하는 구조로 설계되었다.

l 보다 간단한 구조, 무게는 더 가볍게!

언박싱의 매력은 제품을 보다 낱낱이 들여다 보는 것! 어려운 용어들의 등장으로 머리가 조금씩 아파오지만, 설계 구조에 대해서도 좀 더 자세히 들여다보기로 한다.

기본 구조는 롤포밍 폐단면 프레임 타입으로, 배터리 용량은 60kWh, 배터리팩 총 중량 424kg, 케이스 무게는 73.8kg다. 설계에 있어 가장 주안점을 둔 점은 첫번째, 배터리팩 케이스의 경량화이고, 두번째는 충돌 안전 성능의 극대화다.

먼저, 롤포밍 프레임 구조 팩케이스 설계를 통해 충돌 안전 성능을 강화하고, 배터리셀의 적재공간을 극대화하면서 부품 개수를 최소화해 구현했다. 또한, 배터리 용량 증감에 따라 외곽 프레임 길이를 쉽게 변경가능하도록 설계하여 배터리 용량 변화에 따른 금형 재제작을 최소화했다. 기가급 이상의 철강재 Mart1470, CP1180, 980DP를 적용해 초경량의 무게로 설계되었고, 제작 원가는 동일 용량의 알루미늄 배터리팩 케이스 대비 70% 수준으로 절감 가능하다.

*CP1180: 배터리팩 내부의 크로스 멤버(Cross Member)에 적용되어 외부 충격에도 배터리셀이 장착된 내부 공간을 유지하는 뼈대 역할

*980DP: 바닥면에 장착되어 전기차 운행시 도로 면에서 튀어 오르는 이 물질이 배터리팩에 충격을 가하며 뚫고 들어오지 않도록 보호

그 외, PBP-EV에는 전력을 충∙방전하는 동안 배터리셀에서 발생하는 열을 효과적으로 방출하기 위한 냉각장치가 있고, 기가스틸을 최대한 많이 적용하여 배터리팩을 경량화해 전기차의 주행거리를 늘릴 수 있다.

조금 어려웠지만, 오늘의 언박싱은 여기까지! 언박싱 3회에 걸쳐 e Autopos의 차체, 섀시, 구동모터, 배터리팩까지 틈틈이 공부해보니 나름 전문가가 된 기분.다음 언박싱 마지막 시간에는 e Autopos에 쓰인 수소연료전지 금속분리판에 대해 알아보겠다. e Autopos의 찐 전문가로 거듭나는 그날까지 조금만 더 파이팅!

[e Autopos 언박싱] 시리즈